Desarrollo de un sistema embebido de clase bulk aplicado en un equipo de crecimiento de cristales

Development of a bulk class embedded system applied in a crystal growth equipment

Francisco Sánchez-Niño1, Francisco J. De Anda-Salazar2, Oscar F. Núñez-Olvera3

Fecha de recepción: 19 de enero, 2024

Fecha de aprobación: 23 de mayo, 2024

Sánchez-Niño, F; De Anda-Salazar, F.J; Núñez-Olvera, O.F. Desarrollo de un sistema embebido de clase bulk aplicado en un equipo de crecimiento de cristales. Tecnología en Marcha. Vol. 38, No 1. Enero-Marzo, 2025. Pág. 33-43. https://doi.org/10.18845/tm.v38i1.7026

https://doi.org/10.18845/tm.v38i1.7026

Palabras clave

Microcontroladores; USB; VID; PID; Clase Bulk.

Resumen

Se presenta el diseño de una interfaz implementada en el ambiente de desarrollo LabVIEW, que se encarga de controlar el funcionamiento del sistema de gases de un equipo de crecimiento de cristales, en este sistema se obtienen componentes opto-electrónicos a través de la técnica de epitaxia en fase líquida (LPE). Desde LabVIEW se envían una serie de comandos hacia un microcontrolador de la serie 18Fxx, el microcontrolador utilizado es el PIC18F4550 de gama media, este dispositivo recibe los datos provenientes desde LabVIEW y en función del comando que recibe, activa o desactiva una serie de válvulas neumáticas que permiten el flujo de gases a través del sistema de crecimiento epitaxial. Además de activar las válvulas neumáticas el microcontrolador adquiere una serie de señales físicas tal como temperatura, humedad y presión, esto permite monitorear desde la interfaz de LabVIEW el estado en que se encuentra el proceso de crecimiento epitaxial.

Keywords

Microcontroller; USB; Vendor ID; Product ID; Bulk.

Abstract

The design of an interface implemented in the LabVIEW development environment is presented, which is responsible for controlling the operation of the gas system of a crystal growth equipment. In this system, opto-electronic components are obtained through the epitaxy technique in liquid phase (LPE). From LabVIEW a series of commands are sent to an 18Fxx series microcontroller, the microcontroller used is the mid-range PIC18F4550, this device receives the data from LabVIEW and depending on the command it receives, it activates or deactivates a series of pneumatic valves that allow the flow of gases through the epitaxial growth system. In addition to activating the pneumatic valves, the microcontroller acquires a series of physical signals such as temperature, humidity and pressure; this allows monitoring the state of the epitaxial growth process from the LabVIEW interface.

Introducción

El bus universal en serie conocido como puerto de comunicación serial (USB), fue desarrollado por grandes compañías tecnológicas como Intel, Microsoft, IBM, COMPAQ, Intel, entre otras, con la finalidad de introducir un estándar para comunicar diversos periféricos a un sistema de cómputo, trayendo consigo las mejores características de la comunicación en paralelo y la comunicación en serie tanto síncronas como asíncronas [1].

En 1991 surge la primera versión llamada USB 1.1 para posteriormente dar origen a las versiones USB 2.0, USB 3.0 y la versión más actual la USB 4.0 [2]. Siendo la versión USB 2.0 utilizada en gran medida para realizar comunicación entre equipos de cómputo y sistemas embebidos como los microcontroladores [3]. Algunas de las principales características que presenta este bus de comunicación son:

•Auto-detección y configuración (plug & play).

•Alimentación propia del puerto de comunicación, 5V y una corriente máxima de 500 mA por bus.

•Fácil expansión utilizando hubs (concentradores).

•Se pueden conectar hasta 127 dispositivos [4].

Cuatro tipos de velocidades en el envío de la información:

A.Baja velocidad (Low speed): 1.5Mbps, esta velocidad es soportada por las versiones USB 1.1, 2.0 y 3.0. Algunos dispositivos que utilizan esta velocidad de transferencia de datos son los teclados, y mouse.

B.Velocidad completa (Full speed): 12Mbps, esta velocidad se presenta en las versiones USB 1.1, 2.0 y 3.0. Muy utilizada en la transmisión de audio por el puerto USB.

C.Alta velocidad (High speed): 480 Mbps, se presenta en las versiones USB 2.0 y 3.0. Generalmente las transmisiones de video utilizan esta velocidad de trasferencia de información.

D.Súper velocidad (Súper speed): 5Gbps, soportada por las versiones 3.0 y 4.0. Utiliza en la transferencia masiva de información a alta velocidad [5].

Hay que mencionar que estas velocidades son teóricas, ya que la velocidad real de transferencia de información va a depender de la cantidad de componentes conectados al anfitrión, recordemos que se pueden conectar hasta 127 dispositivos utilizando concentradores [6]. Otros elementos que resultan de vital importancia para poder realizar la comunicación USB son el número de vendedor (vendor ID, VID) y el número de producto (product ID, PID). El VID es una licencia de 16 bits necesaria para que un componente pueda salir al mercado soportando la comunicación USB, para la aplicación que aquí será descrita se utiliza el VID de Microchip, que proporciona de forma gratuita para poder establecer la comunicación USB entre un equipo de cómputo y alguno de sus microcontroladores que soportan el protocolo de comunicación. El PID es un número de 16 bits que se usa generalmente para clasificar e identificar a los diferentes componentes de una compañía que soportan la comunicación por el puerto USB [7].

El protocolo de comunicación USB soporta cuatro tipos de transferencia de datos o tramas de comunicación, es muy común que un mismo componente utilice más de una de las transferencias de datos en una misma conexión, estos tipos de transferencias son [8]:

•Control: se utiliza para recibir o enviar comandos, en el proceso de enumeración es muy utilizada este tipo de transferencia de datos. La enumeración consiste en el reconocimiento del sistema de cómputo del periférico que se conecta a él a través del puerto USB, el componente es reconocido por medio de su VID, PID, fabricante y tipo de componente.

•Bulk: se utiliza cuando se requiere transferir grandes cantidades de información, este tipo de transferencia de datos solo es soportada por las velocidades Full speed y High speed.

•Isócronas: es utilizada cuando es necesario garantizar una velocidad constante en la transmisión de la información, ejemplo de esto es en la transferencia de audio y video.

•Interrupción: es utilizado cuando no se requiere un ancho de banda muy grande, pero si la atención inmediata a la solicitud de comunicación del periférico. Ejemplos de componentes que utilizan este tipo de transferencia de datos son los teclados, mouse y pantallas táctiles.

Materiales y métodos

El sistema implementado basa su funcionamiento en el uso de un microcontrolador PIC18F4550, por medio de este dispositivo se envía y reciben datos desde la computadora a través del puerto de comunicación USB. El usuario monitorea y controla el funcionamiento de un equipo de crecimiento de cristales (LPE) desde una interfaz implementada en LabVIEW, de acuerdo a la tarea que se desea realizar se transfiere un comando desde la computadora hacia el microcontrolador PIC18F4550, una vez que éste recibe el comando decide activar o desactivar alguna de las válvulas neumáticas que contiene el sistema crecimiento de cristales, o tomar la lectura de algunas de las señales físicas que se monitorean durante el crecimiento epitaxial [9].

A continuación se describen las diferentes etapas que conforman el sistema implementado.

Sistema de crecimiento de cristales

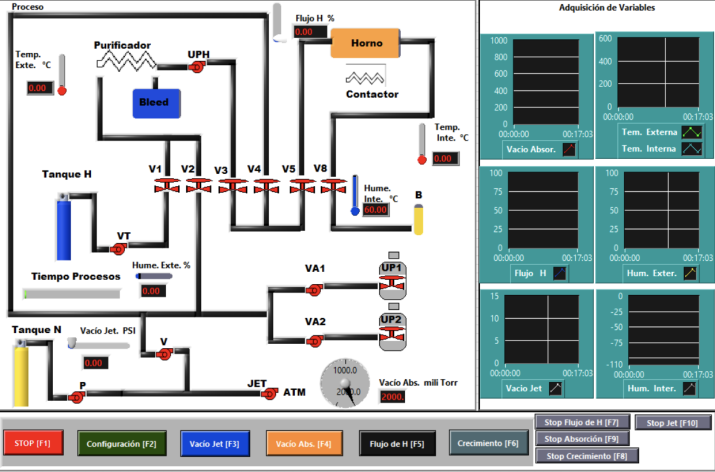

En la figura 1 se muestra el diagrama esquemático del sistema de crecimiento de cristales por LPE que es controlado por el sistema embebido implementado con el microcontrolador PIC18F4550 y la interfaz humano máquina (HMI) diseñada en LabVIEW.

Este sistema consiste en una serie de tuberías interconectadas por medio de válvulas neumáticas que permiten fluir gas hidrogeno hacia un reactor de tubo de cuarzo, en este reactor es donde se colocan los materiales semiconductores que serán utilizados para realizar el crecimiento epitaxial y obtener dispositivos opto-electrónicos como fotodiodos y foto-detectores.

Figura 1. Esquema del sistema de crecimiento de cristales por LEP [6].

El proceso comienza realizando vacío al sistema haciendo fluir gas nitrógeno a alta presión. Para realizar esta tarea se activan las válvulas v5, v4, v3, v y p que se pueden ver en la figura 1, todo el tiempo es monitoreado el vacío del equipo por medio del indicador de vacío jet. Una vez que se alcanza una presión de 0 psi se activan las bombas de adsorción up1, up2 y las válvulas v2, VA1 y VA2 con el fin de obtener una mayor pureza en el interior del sistema de LPE.

Las bombas de adsorción son enfriadas por medio de nitrógeno líquido para aumentar la adherencia de posibles partículas que se encuentren aún en el sistema después de ser realizado el vacío. Es de vital importancia que los crecimientos epitaxiales se realicen en ambientes puros para mejorar las características eléctricas de los componentes opto-electrónicos que se obtienen en el sistema de LPE [7].

Una vez terminado el proceso de vacío se realiza el flujo de hidrogeno en el interior del equipo de LPE con el que se pretende que se arrastren partículas que pudieran todavía estar presentes en el sistema, el gas hidrógeno a presión circula a través de las válvulas vt, v1, uph, v3 y v5 así como por medio de un equipo purificador, el gas llega hasta la cámara del reactor y cuando la presión en éste alcanza los 103.4 KPa se acciona la válvula v8 para liberar la presión y mantener un flujo constante de hidrógeno. El flujo de gas se mantiene hasta alcanzar una temperatura en el interior del sistema de LPE de por lo menos -20°C.

Cuando se tiene un flujo constante de hidrógeno a lo largo de todo el sistema de crecimiento por LPE, se comienza el proceso de crecimiento de cristales. Se enciende el horno hasta alcanzar la temperatura de disolución de los materiales semiconductores que conformarán las partes liquidas, generalmente se alcanzan temperaturas en el orden los 600°C, posteriormente se comienza a descender gradualmente la temperatura para ir sobresaturando la solución hasta llegar al gradiente de crecimiento, en este momento se hace contacto entre las partes liquidas sobresaturadas y la parte sólida, se inicia la deposición de estructuras cristalinas apiladas sobre el material sólido obteniendo el crecimiento de cristales por epitaxia en fase líquida.

Hay que mencionar que las temperaturas de disolución, crecimiento y los tiempos de flujo dependen del tipo de semiconductor que se desea obtener, así como las características eléctricas que se desea obtener, generalmente suelen utilizarse materiales como galio, indio, boro, arsenuro, arsenuro de galio entre otros.

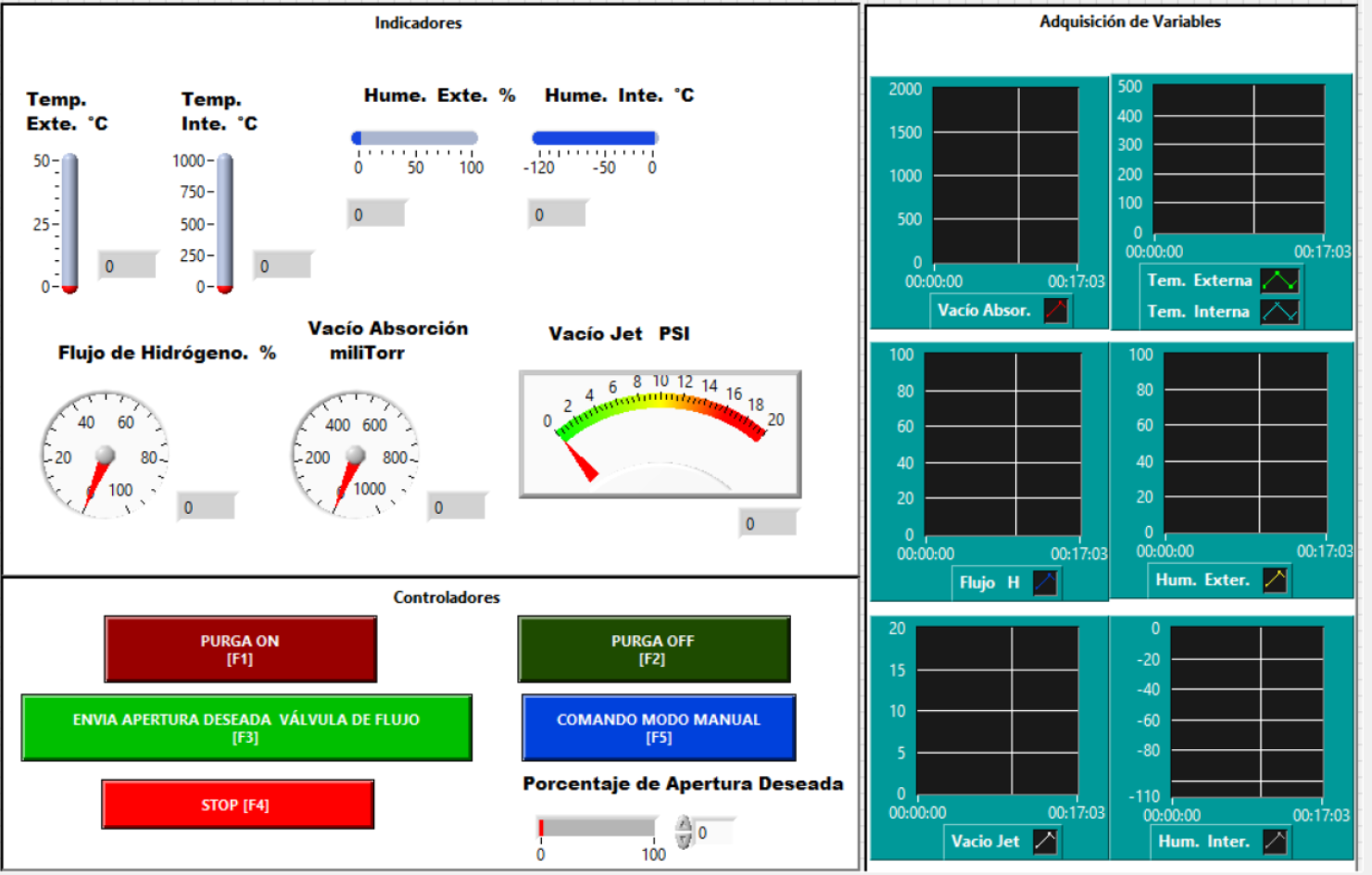

Interfaz humano – máquina (HMI)

Como siguiente elemento se tiene la interfaz humana – máquina (HMI) implementada en el programa LabVIEW, ésta permite monitorear en todo momento el comportamiento de la temperatura, presión y humedad durante los diferentes procesos que se realizan durante el crecimiento de cristales por epitaxia en fase líquida, tal como se describió en la sección anterior [10]. El usuario hace uso de esta pantalla para activar o desactivar las diferentes válvulas neumáticas según el proceso que se necesite realizar. En la figura 2 se muestra la pantalla de control de la interfaz HMI implementada en LabVIEW.

Figura 2. Pantalla de control HMI diseñada en LabVIEW utilizada por los usuarios para controlar y monitorear crecimientos epitaxiales en el sistema de LPE [6].

Este programa tiene la característica de poder almacenar los datos que se están adquiriendo en tiempo real en un archivo de bloc de notas, el usuario puede hacer uso posteriormente de este archivo para realizar un análisis detallado de los datos guardados durante el experimento, transfiriendo los datos a una hoja de cálculo, programa de estadística o de métodos numéricos [11].

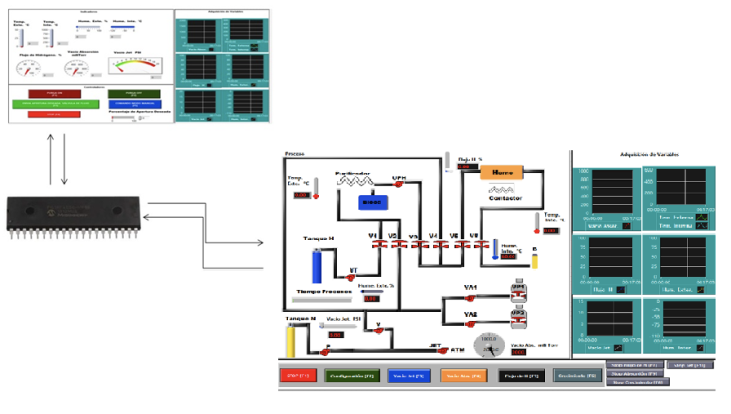

El programa envía una serie de comandos en formato hexadecimal hacia el sistema embebido implementado con el microcontrolador PIC18F4550 a través del puerto USB, que está configurado a máxima velocidad de transmisión de datos y trabajando en la clase llamada USB desencadenado o clase bulk. De acuerdo con el comando que se recibe el microcontrolador envía el valor leído por los canales analógicos hacia la interfaz de control y monitoreo de LabVIEW [12], en la figura 3 se muestra un esquema de funcionamiento bidireccional entre la HMI de LabVIEW y el PIC18F4550.

Figura 3. El microcontrolador PIC18F4550 recibe comandos provenientes de la interfaz de LabVIEW que le indican en qué momento debe de activar o desactivar las válvulas del sistema de crecimiento de cristales, así como la lectura de los sensores que monitorean el estado de las variables físicas durante el desarrollo del experimento.

Sistema embebido

Todo el sistema funciona alrededor de un sistema embebido implementado con un microcontrolador PIC18F4550 de 40 terminales de Microchip [13]. El dispositivo está programado para establecer la comunicación con la computadora a través del puerto de comunicación USB a alta velocidad, se utiliza la clase Bulk para el envío y recepción de datos. Algunas de las principales características de este componente son las siguientes:

•Cinco puertos de comunicación digitales bidireccionales denominados como PUERTO A, PUERTO B, PUERTO C, PUERTO D y PUERTO E.

•Un convertidor análogo-digital que se puede configurar con resoluciones de 8, 10 y 12 bits, trece canales multiplexados así como el uso de terminales externas para ser utilizadas como fuentes de referencia.

•Un módulo de comunicación UART que soporta el protocolo de comunicación RS232.

•Módulos CCPx que se pueden configurar para generar señales de modulación enancho de pulso (PWM), captura de pulsos o comparación de señales.

•Un módulo de comunicación USB que soporta la transferencia de datos a baja, media y alta velocidad así como las clases HID, CDC, almacenamiento masivo y Bulk.

•Puerto de comunicación SPI y paralelo así como múltiples fuentes de interrupción externas e internas.

El microcontrolador recibe un comando en formato hexadecimal enviado desde la interfaz de LabVIEW, cada comando recibido tiene una tarea particular en el funcionamiento del sistema de crecimiento epitaxial. En el cuadro 1 se muestran algunos de los comandos que recibe el PIC18F4550 y la tarea que realiza [14].

Cuadro 1. Se muestran algunos de los comandos en formato hexadecimal que recibe el microcontrolador PIC18F4550 y la función asignada a cada uno de estos comandos [6].

|

Lista de comandos |

||

|---|---|---|

|

Comando |

Función |

PIN PIC18F4550 |

|

0x00 |

Temperatura externa |

A0 |

|

0x01 |

Humedad externa |

A1 |

|

0x02 |

Humedad interna |

A2 |

|

0x03 |

Flujo de Hidrógeno |

A3 |

|

0x04 |

Vacío bomba Jet |

A5 |

|

0x05 |

Vacío bombas adsorción |

E0 |

|

0x06 |

Válvula 1 |

D7 |

|

0x07 |

Válvula 2 |

D6 |

|

0x08 |

Válvula 3 |

D5 |

|

0x09 |

Válvula 4 |

D4 |

|

0x10 |

Válvula 5 |

D3 |

|

0x11 |

Válvula 8 |

D2 |

|

0x12 |

Purga |

C1 |

|

0x13 |

Horno |

A4 |

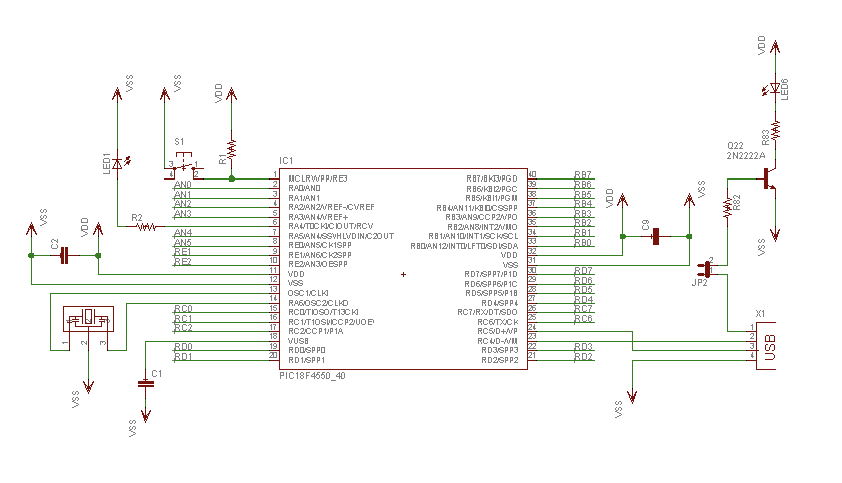

El microcontrolador cuenta con un sistema de reloj que corre a los 20MHz, internamente utiliza el módulo USB para elevar la frecuencia de trabajo a los 48MHz que es la velocidad para poder establecer la comunicación USB entre el PIC18F4550 y la computadora por medio del programa desarrollado en LabVIEW [15], en la figura 4 se muestra el sistema mínimo del hardware requerido para el correcto funcionamiento del sistema embebido. El sistema mínimo está conformado por el circuito de reloj de 20MHz, el circuito de reset así como la alimentación del PIC18F4550.

Figura 4. Sistema mínimo requerido para el funcionamiento del microcontrolador PIC18F4550 [6].

Un capacitor de 470 nf conectado al pin USB del microcontrolador que permite estabilizar el módulo de comunicación USB. Los pines D+ y D- del PIC18F4550 son los que se conectan al modulo USB para establecer la transferencia de datos bidireccional entre LabVIEW y el microcontrolador [16].

Resultados

Se diseñó un sistema de control y monitoreo basado en un microcontrolador PIC18F4550 que realiza la comunicación entre un sistema de crecimiento de cristales por epitaxia en fase líquida y una interfaz HMI implementada en LabVIEW [17]. Este dispositivo tiene que ser capaz de garantizar la apertura y cierre de válvulas neumáticas en tiempo real que permita mantener el flujo adecuado de gases en el interior del sistema de crecimiento, permitiendo el desarrollo adecuado de los experimentos para la obtención de los componentes opto-electrónicos que se obtienen en dicho sistema.

Para garantizar el correcto funcionamiento, se programó el módulo de comunicación USB interno del microcontrolador PIC18F4550 para qué trabaje a máxima velocidad de transferencia de datos, esto se logra utilizando el modo de funcionamiento del módulo USB llamado Bulk. De los 64 endpoint o registros internos de almacenamiento de datos del bloque USB, fue suficiente el uso de sólo dos endpoint para esta aplicación, el endpoint 0 que se utiliza por default para declarar las características del dispositivo USB, tal como nombre del dispositivo, compañía, corriente que suministra el puerto USB (500 mA para esta aplicación), el vendor ID (VID) y el product ID (PID) que son números de cuatro dígitos en formato hexadecimal, el VID es un número propio de cada compañía que utiliza y comercializa dispositivos que soportan el protocolo de comunicación USB [18].

Para el PIC18F4550 se utiliza el número que proporciona microchip para sus microcontroladores que soportan la comunicación USB 0x04D8 y el PID es un número que utilizan los fabricantes para catalogar a todos sus productos que utilizan la comunicación USB, para esta aplicación se designó el número 0x0003.

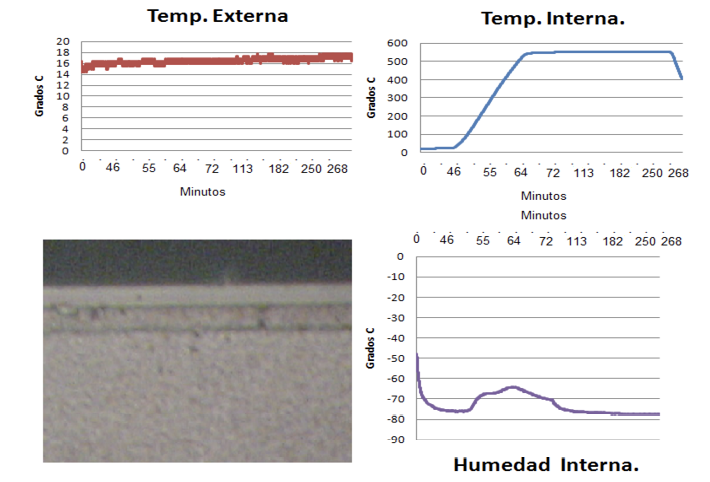

El endpoint 1 se utilizó para transmitir todos los datos provenientes de los sensores colocados en el sistema de crecimiento de cristales, así como para recibir los comandos ejecutados por la HMI de LabVIEW para activar o cerrar las válvulas neumáticas que permiten el flujo de gases en el sistema de LPE. Como se ha mencionado anteriormente resulta de vital importancia para el desarrollo del experimento y su posterior análisis, el monitorear y almacenar la temperatura interna del reactor, temperatura externa, humedad interna, humedad externa, presión, de flujo de gas hidrógeno, presión de vacío con las bombas de adsorción y tipo jet. En la figura 5 se puede observar algunas de las gráficas que se obtienen durante la realización del experimento y una imagen obtenida del recocido de un material crecido por epitaxia en fase liquido.

Figura 5. Durante el proceso de crecimiento epitaxial es necesario que se muestre el comportamiento de las variables físicas de relevancia para el experimento, tal como la temperatura externa del reactor, la temperatura interna y la humedad interna [5].

Conclusiones y recomendaciones

Las capas crecidas por epitaxia en fase liquida no son uniformes, para unificarlas es necesario someter el dispositivo a un proceso de recocido, en el cual la temperatura se elevada generalmente a los 800 °C, temperatura que garantiza que las capas cristalinas obtenidas por LPE se unifiquen, esto se puede ver en la figura 5, una pieza que fue sometida al proceso de recocido. El sistema embebido basado en el microcontrolador PIC18F4550 trabajando en modo bulk permite realizar el crecimiento de dispositivos semiconductores por LPE, monitorear las variables físicas presentes durante el experimento enlazándose con la pantalla HMI que corre sobre LabVIEW, almacenar la información para su posterior análisis y realizar procesos de recocido para unificar las diferentes capas de cristales que conforman al componente semiconductor.

Como objetivo se planteó diseñar un sistema de automatización que controlara el accionamiento de las válvulas que generan el flujo de gases que se utilizan durante los crecimientos de cristales por medio de la técnica de epitaxia en fase líquida. Como elemento central de control se utiliza un microcontrolador PIC18F4550, aprovechando el modulo USB embebido que contiene. Este módulo USB se configuró en la clase llamada Bulk o USB desencadenado, que permite hacer uso de la máxima velocidad de transmisión y recepción de datos, las operaciones ejecutadas por el microcontrolador se realizan a una velocidad de 48MHz, en el orden de los microsegundos. Esta característica resulta de vital importancia en el monitoreo de las señales físicas que intervienen durante el proceso de crecimiento de cristales por LPE así como el accionamiento de los diversos actuadores que están presentes en el sistema de crecimiento de cristales por la técnica de epitaxia en fase líquida [19]. El PIC18F4550 se comunica por medio del puerto USB hacia una interfaz humano-máquina que permite interactuar al usuario con el sistema de crecimiento epitaxial, esta interfaz se diseñó en el ambiente de desarrollo de programación grafica LabVIEW,

Todas las pruebas de funcionamiento que se presentaron en los párrafos anteriores así como muchas otras que se realizaron en el laboratorio de crecimiento de cristales, mostraron que el desarrollo del sistema embebido de clase bulk aplicado en el control y monitoreo del sistema de crecimiento epitaxial, funciona de forma correcta tal como se esperaba permitiendo aumentar la eficiencia de los experimentos realizados en el sistema de LPE así como la obtención de componentes opto-electrónicos con mejores características eléctricas.

Agradecimientos

Este trabajo ha sido realizado parcialmente gracias al apoyo del Conahcyt y la UASLP.

Referencias

[1] Giró Uribazo, F. V., Selva Castañeda, A.R. y Almaguer Lora, Y. (2015). Diseño e implementación de multímetro digital con comunicación USB a PC con microcontrolador PIC18F4550. Conference: XVI Convención internacional de ingeniería eléctrica, 663-667.

[2] Barry Brey. (2007). Applying Pic18 Microcontrollers: Architecture, Programming and Interfacing Using C and Assembly.1a.ed. Pearson College Div.

[3] Estrada Barraza, B. E., Garduño Plata, J.F., Rodríguez Reséndiz, J. y Ramos Arreguin, J.M. (2017). Diseño de Tarjeta Electrónica para Monitoreo de Temperatura y Humedad en Apicultura. La Mecatrónica en México, 6 (3), 66-67.

[4] Fairs, D.M. y Ahmed, A. (2013). USB Data Acquisition Using Peripheral Interface Control Microcontroller. Tikrit J. Eng. Sci., 20 (3), 10-21.

[5] Pérez Moret, Y. (2012). Implementación de comunicación USB con Microcontrolador PIC18F4550 y LabVIEW. PCB por La Derecha Pag, pp.1-18.

[6] Sánchez Niño, F. (2009). Automatización del Sistema de Crecimiento de Cristales por Epitaxia en Fase Líquida. Tesis de maestría. Posgrado en Ciencias Aplicadas, Facultad de Ciencias-Universidad Autónoma de San Luís Potosí.

[7] Sánchez Niño, F. y De Anda Salazar, F.J. (2012). Automation of a crystal growth system by the liquid phase epitaxy technique. 2012 9th International Conference on Electrical Engineering, Computing, Science and Automatic Control CCE, 1-5. doi: 10.1109/ICEEE.2012.6421203

[8] Sánchez Niño, F. (2016). Automatización de Experimentos Relacionados con la Epitaxia en Fase Líquida. Instituto de Investigación en Comunicación Óptica-Universidad Autónoma de San Luís Potosí. https://repositorioinstitucional.uaslp.mx/xmlui/handle/i/6009.

[9] Sánchez Niño, F., Compeán Jasso, V.H., De Anda Salazar, F.J., Soubervielle Montalvo, C. y Muñoz, J.C. (2017). Vision-aided system for obtaining a required weight by efficient choice of irregular fragments. Journal of Applied Research and Technology, 15 (2), 140-142.

[10] Chuquimarca, L., Torres, W., Sánchez, J., & Amaya, L. (2024).Implementation of a remote laboratory focused on the development of industrial automation practices. Journal of Applied Research and Technology, 22 (4), 479-487. doi: 10.22201/icat.24486736e.2024.22.4.2389

[11] Núñez-Alvarez, J. R., Benítez-Pina, I., Acosta-Montoya, G., Pino-Escalona, A., & Villafuela-Loperena, L. (2023). Design of an Integrated Automation & Control System Using Petri Nets: Case Study. Journal of Applied Research and Technology, 21 (2), 169-180. doi: 10.22201/icat.24486736e.2023.21.2.1562.

[12] Gallego Len, A. J. , Sánchez del Pozo, A. J. , & F. Camacho, E. (2022). Aplicaciones de control predictivo en plantas solares CCP. Revista Iberoamericana De Automática E Informática Industrial, 19(3), 309–317. doi: 10.4995/riai.2022.16664

[13] Guerrero-Castellanos, J. F., & González-Romeo, L. L. (2021). Sistema de control de posición mediante rechazo activo de perturbaciones para sistemas ópticos láser. Revista Iberoamericana De Automática E Informática Industrial, 19(1), 61–73. doi: 10.4995/riai.2021.14852

[14] Chávez-Gudiño, M. A., Concha-Sánchez, A., Maciel-Barboza, F. M., Gadi, S. K., Thenozhi, S., & Jiménez Betancourt, R. (2023). Desarrollo y control de un helicóptero de laboratorio de 2 GDL y de bajo costo. Revista Iberoamericana De Automática E Informática Industrial, 20(4), 366–378. doi: 10.4995/riai.2023.18942

[15] Aldana Franco, F., Aldana Franco, R., Álvarez Sánchez, E. J., Montes González, F., & Leyva Retureta, J. G. (2024). Simulación de comunicación emergente en robótica: apoyo a las cadenas de suministro empleando computación evolutiva. Acta Universitaria, 34, 1–15. doi: 10.15174/au.2024.3939

[16] C. O. Quero, D. Durini, J. de Jesús Rangel-Magdaleno, J. Martínez-Carranza and R.Ramos-Garcia. (2024). Emerging Vision Technology: SPI Camera an Overview. IEEE Instrumentation & Measurement Magazine, 27(2), pp. 38-47. doi: 10.1109/MIM.2024.10472984.

[17] D. J. Jaworski, A. Park and E. J. Park. (2021). Internet of Things for Sleep Monitoring. IEEE Instrumentation & Measurement Magazine, 24 (2), 30-36. doi: 10.1109/MIM.2021.9400950.

[18] Paredes, J., González, E., Castillo-Santamaria, J. G., Muñoz, L., & Villarreal, V. (2023). Sistema para la automatización del registro de asistencia en las aulas de clases. Revista Tecnología En Marcha, 36(8), Pág. 83–93. doi: 10.18845/tm.v36i8.6930.

[19] Tortós-Vinocour, P. E., Valverde-Gutiérrez, S., & Vílchez-Moge, M. E. (2020). Diseño de un prototipo de órtesis para mano con actuadores neumáticos. Revista Tecnología En Marcha, 33(5), Pág. 101–105. doi: 10.18845/tm.v33i5.5085

Declaración sobre uso de Inteligencia Artificial (IA)

Los autores aquí firmantes declaramos que no se utilizó ninguna herramienta de IA para la conceptualización, traducción o redacción de este artículo.

1 Instituto de Investigación en Comunicación Óptica IICO – UASLP, México.

franciscosanchezn@gmail.com

franciscosanchezn@gmail.com https://orcid.org/0009-0004-8102-6671

https://orcid.org/0009-0004-8102-66712 Instituto de Investigación en Comunicación Óptica IICO – UASLP, México.

francisco.deanda@gmail.com

francisco.deanda@gmail.com  https://orcid.org/0000-0003-1808-5850

https://orcid.org/0000-0003-1808-58503 Instituto de Investigación en Comunicación Óptica IICO – UASLP, México.

oscar_f_n_o@hotmail.com

oscar_f_n_o@hotmail.com https://orcid.org/0000-0001-7414-4398

https://orcid.org/0000-0001-7414-4398