Desarrollo de prototipos de ortesis protectoras pasivas mediante manufactura aditiva

Development of prototypes of passive protective orthoses through additive manufacturing

Fabián José Marín-Brenes1, Guadalupe Villalta-Pérez2, María Natalia Vargas-Hidalgo3, Melinna Oses-Soto4, Félix Badilla-Murillo5

Fecha de recepción: 7 de setiembre, 2023

Fecha de aprobación: 23 de enero, 2024

Marín-Brenes, F.J; Villalta-Pérez, G; Vargas-Hidalgo, M.N; Oses-Soto, M; Badilla-Murillo, F. Desarrollo de prototipos de ortesis protectoras pasivas mediante manufactura aditiva . Tecnología en Marcha. Vol. 37, No 3. Julio-Setiembre, 2024. Pág. 170-183. https://doi.org/10.18845/tm.v37i2.6839

https://doi.org/10.18845/tm.v37i2.6839

Palabras clave

Ortesis; impresión 3D; férulas; miembros inferiores; escaneo 3D.

Resumen

La manufactura aditiva ha revolucionado la producción al permitir la creación de objetos a partir de modelos digitales, sin requerir moldes. En el ámbito médico, la personalización adquiere una relevancia crucial, siendo la impresión 3D un vehículo efectivo para la creación de órtesis. La importancia de la personalización radica en la limitación de dispositivos genéricos, los cuales pueden resultar inadecuados para ciertos pacientes y carecer de atractivo estético. Los hallazgos del estudio revelan que la impresión y escaneo 3D desempeñan un papel fundamental en la optimización de los procesos de producción de ortesis, generando estructuras altamente personalizadas y ergonómicas. Los profesionales médicos consultados para validar los prototipos consideran su viabilidad. No obstante, se plantea la necesidad de mejorar la seguridad y funcionalidad de los dispositivos, especialmente al considerar posibles cambios de volumen de las lesiones durante el tratamiento. Un análisis de costos detallado revela que la mano de obra constituye la mayor parte del costo de fabricación, representando un 73,87%. Le sigue el filamento utilizado con un 23,14%, el velcro con un 1,4% y, finalmente, la electricidad consumida con un 1,59%.

Keywords

Orthosis; 3D printing; splints; lower limbs; 3D scanning.

Abstract

Additive manufacturing has revolutionized production by enabling the creation of objects from digital models, without requiring molds. In the medical field, customization takes on crucial importance, with 3D printing serving as an effective vehicle for orthosis creation. The significance of customization lies in the limitation of generic devices, which may prove inadequate for certain patients and lack aesthetic appeal. The findings of the study reveal that 3D printing and scanning play a fundamental role in optimizing orthosis production processes, generating highly personalized and ergonomic structures. Medical professionals consulted to validate the prototypes deem them viable. However, there arises a need to enhance device safety and functionality, particularly when considering potential volume changes in injuries during treatment. A detailed cost analysis uncovers that labor constitutes most of the manufacturing cost, accounting for 73.87%. It is followed by the filament used, at 23.14%, Velcro at 1.4%, and finally, consumed electricity at 1.59%.

Introducción

Antecedentes

La manufactura aditiva, conocida también como impresión 3D, ha redefinido la producción al permitir la creación de objetos tridimensionales a través de la acumulación de capas sucesivas de material. La manufactura aditiva es una técnica prometedora para prototipado rápido y fabricación de componentes funcionales [1]. Sus procesos incluyen estereolitografía, deposición de material fundido, sinterización selectiva por láser y otros [2]. A medida que la industria evoluciona, nuevos materiales como polímeros, cerámicas y metales se incorporan [3].

La manufactura aditiva ha impactado ampliamente la medicina, permitiendo la creación de prótesis personalizadas y modelos anatómicos precisos [4]. Además, se ha aplicado en la producción de implantes dentales y dispositivos biomédicos [5] [6].

Esta tecnología presenta beneficios como reducción de desperdicio de material, menor tiempo de producción y personalización asequible [7]. Su potencial en sectores que van desde la aeroespacial hasta la manufactura de alimentos continúa expandiéndose [8].

Las ortesis encuentran aplicaciones en fisiatría, ortopedia, fisioterapia, podología y terapia ocupacional, y se definen como dispositivos externos que modifican aspectos estructurales y funcionales del sistema neuromusculoesquelético, mejorando el funcionamiento del aparato locomotor y corrigiendo deformidades. Aunque las universidades estatales de Costa Rica, como el Tecnológico de Costa Rica y la Universidad de Costa Rica, han centrado esfuerzos en la construcción de prótesis, como ErgoTEC que desarrolla prótesis de piernas mediante impresión 3D, la investigación académica sobre ortesis fabricadas con manufactura aditiva ha sido escasa. En este sentido, la empresa local Pritonic se ha destacado en la creación de prótesis y ortesis de miembro superior utilizando esta técnica, aunque no ha incursionado en la producción de ortesis para miembros inferiores.

La necesidad de crear un enfoque personalizado en la fabricación de ortesis protectoras pasivas a través de tecnologías de manufactura aditiva (utilizando escáneres 3D e impresoras de resinas) para restaurar la movilidad en miembros inferiores (tobillo, rodilla, cadera, muslo y pie) es innegable. Si bien el estudio se enfocará principalmente en el tobillo y la rodilla debido a las limitaciones temporales y a la disponibilidad de equipos, es crucial destacar la importancia de la personalización. A pesar de que las ortesis tienen como objetivo ofrecer funcionalidad, comodidad y estética, a menudo carecen de una apariencia personalizada [9].

Los enfoques tradicionales de manufactura presentan restricciones en cuanto a la precisión de los detalles, en gran medida debido a preocupaciones relacionadas con costos y adaptabilidad. Mediante la implementación de escáneres 3D, es posible obtener modelos digitales altamente precisos de las áreas afectadas. A su vez, las herramientas de diseño y modelado 3D permiten perfeccionar el diseño hasta su versión definitiva. La materialización de estas ortesis se lleva a cabo mediante impresoras de polímeros y resinas, logrando como resultado una ortesis ergonómica y perfectamente ajustada a las necesidades de cada individuo. Además, se brinda la oportunidad de incorporar detalles estéticos de acuerdo con las preferencias del usuario durante la fase de diseño [10].

La manufactura aditiva, también conocida como impresión 3D, ha transformado la industria al permitir la creación de objetos tridimensionales mediante la deposición capa por capa de materiales. Su versatilidad y aplicaciones abarcan diversos sectores, la manufactura aditiva es un enfoque prometedor para la creación rápida de prototipos y componentes funcionales [11]. Su utilización en la fabricación de piezas personalizadas, prototipos y componentes complejos ha revolucionado la producción [7].

La manufactura aditiva se divide en procesos como la estereolitografía (SLA), la deposición de material fundido (FDM), la sinterización selectiva por láser (SLS) y la impresión de polvo con chorro de aglutinante [12] [13]. Estos procesos han evolucionado con el desarrollo de nuevos materiales, como polímeros, cerámicas y metales [3].

En la industria médica, la manufactura aditiva ha habilitado la creación de prótesis personalizadas y modelos anatómicos precisos [4]. Además, se ha aplicado en la producción de implantes dentales [5] y dispositivos biomédicos [6].

Esta iniciativa abre las puertas a una revolucionaria oportunidad de innovación en el campo de las ortesis para miembros inferiores en Costa Rica, al aprovechar tecnologías vanguardistas para elevar la calidad de vida de los ciudadanos. Al abordar las lesiones de manera más precisa y efectiva, se contribuye significativamente al bienestar general y a una recuperación óptima [14]. Mediante este enfoque, se busca potenciar tanto la investigación como la aplicación práctica, con el objetivo final de proporcionar soluciones médicas avanzadas y adaptadas a las necesidades individuales [15].

La estereolitografía (SLA) fue la primera técnica existente de fabricación aditiva, como material se utiliza una resina líquida solidificada bajo el efecto de la luz ultravioleta; a finales de los años 80 se inventó la Sinterización selectiva por láser (SLS), la cual emplea para la creación de objetos un láser con polvo plástico [16]. También existe la técnica con modelado por deposición fundida (FDM), se caracteriza por dejar modelar prototipos y producir a pequeña escala, es un sistema de manejo fácil y económico; la inyección de aglutinantes es otra técnica de manufactura aditiva, la cual se basa en pulverizar un aglutinante liquido sobre polvo permitiendo que luego se solidifique; PolyJet es la última técnica de la cual se hablará, pero es importante tener presente que existen muchas otras, está consiste en un láser dirigido a un polvo metálico, se utiliza para la creación de prototipos y piezas de metal, las cuales podrían estar funcionando en unos cuantos días [14] [17].

Actualmente la fabricación aditiva es utilizada principalmente en productos personalizados o que requiera precisión, además se sabe que está en constante evolución y existen varias técnicas para llevarlo a cabo [18].

En la actualidad la manufactura aditiva permite tener mayor precisión en la producción, ya que el modelado 3D reduce errores, este nuevo método es flexible, y adaptable, esto gracias a que solamente se ocupa una computadora, un software y el equipo de fabricación por adición, también permite que exista una reducción en los costos logísticos y de manufactura, además de personalizar los productos [19]. Sin embargo, es importante considerar lo mencionado por Tovar (2019) el cual señala que dicha tecnología también presenta algunos retos y uno de estos es el elevado costo inicial que posee la máquina que se debe de encargar de modificar el objeto, otro inconveniente que se tiene es la limitación en los materiales y la porosidad en la superficie de la pieza terminada, lo cual puede ocasionar fallos [20].

Entonces se puede decir que la fabricación por adición es útil tanto para producir en serie los objetos que deben de ser personalizados, según las necesidades de los clientes [21].

Materiales y métodos

Investigar (Revisión de literatura)

En esta etapa, se llevó a cabo una investigación en las bases de datos suscritas a la biblioteca del TEC donde se consultaron revistas indexadas y en entrevistas a personal médico especializado en el área de la ortopedia, sobre los diversos modelos de ortesis de miembro inferior que se elaboran y emplean en Costa Rica, así como de las propiedades que se requieren para que estos cumplan sus funciones y los métodos que se utilizan para desarrollarlos; del mismo modo se recopilará información de los tipos de inmovilización de miembro inferior que se realizan tradicionalmente en el país. Esto con el fin de elaborar un resumen que abarque los aspectos más relevantes.

Diseñar los prototipos de ortesis

Con base en la información recolectada se empezó con el escaneo de miembros inferiores en estudio; para lo cual se contó con cinco voluntarios conforman el equipo de trabajo y el escáner GoScan de CreaForm Academia, disponible en Laboratorio de Sistemas Integrados de Manufactura (SIMTEC) del Instituto Tecnológico de Costa Rica, Campus Tecnológico Local San Carlos. Una vez escaneada cada zona, se aplicará un proceso de optimización del modelo haciendo uso del software Meshmixer, el cual es de uso gratuito, que permita elaborar una carcasa base, corregir defectos de escaneo y perfeccionar las superficies del diseño; luego, haciendo uso de SolidWorks se harán los cambios necesarios para mejorar la estética del prototipo y añadir aspectos que faciliten su funcionamiento como lo son los cierres y agujeros; todo esto mediante Diseño Asistido por Computadora (CAD).

Posteriormente, haciendo uso de Ingeniería Asistida por Computadora (CAE), mediante SolidWorks se llevará a cabo un análisis del diseño que permita evaluar si el mismo cumple con un buen desempeño de acuerdo con las necesidades requeridas, de lo cual se obtendrán parámetros como la resistencia y la flexibilidad de la pieza.

Una vez listo el prototipo de ortesis en digital, con Manufactura Asistida por Computadora (CAM) se procederá a fabricarlo en las impresoras 3D de resina y polímeros disponibles en el SIMTEC; para lo cual se estará empleando plástico PLA. Luego, se hará la limpieza de los soportes de impresión y los ensamblajes necesarios.

Como parte final de esta etapa, se verificará mediante pruebas y mediciones, si el prototipo tiene las dimensiones adecuadas y cumple con un buen funcionamiento; de lo contrario, se harán los ajustes y las modificaciones requeridas.

Evaluación final económico y funcional del producto

En esta última etapa, se tomará en cuenta la cantidad de material utilizado y los precios a los cuales fueron comprados, para realizar un cálculo del costo final del modelo fabricado; así como el tiempo promedio de la duración de la impresión de cada pieza que se tenga que fabricar para el uso adecuado de la ortesis, el cual será brindado por el software controlador de la máquina empleada; y ya con toda la información y datos recopilados, se reflejarán las ventajas y desventajas del prototipo (en cuanto a tiempo, costo y funcionalidad) en comparación con los modelos utilizados tradicionalmente en el país para analizar su viabilidad en la recuperación de miembros inferiores ante diversas situaciones a las que se pueda enfrentar el paciente.

Elección del material

Para la posterior fabricación del prototipo es de principal importancia considerar el equipo disponible y sus capacidades y limitaciones. El laboratorio SIMTEC San Carlos cuenta con impresoras Prusa MK3S (polímeros) y Form3B (resina). Inicialmente se presenta una comparación entre las características de las impresoras y posteriormente la comparación entre las propiedades mecánicas entre los polímeros soportados y resinas que son capaces de procesarse en el laboratorio para la fabricación de los prototipos.

Cuadro 1. Comparación de las características principales de las impresoras disponibles.

|

Característica |

MK3S |

Form 3B |

|

Dimensiones de impresión |

210 × 210 × 250 mm |

141 × 141 × 181 mm |

|

Materiales soportados |

Polímeros: (PETG, ASA, TPE, PLA, ABS, PC, nylon, PVB, materiales compuestos) |

Fotopolímeros: [resinas estándar (ej: Draft, color V), resinas resistentes y durables (ej: Durable V2, Tough V5), resinas rígidas (ej: Rigid 10k V1, Rigid 4000 V1), resinas de ingeniería (ej: ESD V1, High temp V2), resinas flexibles y elásticas (ej: Elastic 50A, Flexible 80A), resinas de poliuretano (ej: PU rigid), resinas para joyería (ej: Castable wax), resinas dentales (ej: Soft Tissue, IBT, Custom Tray), resinas médicas (ej: BioMed V1)] |

|

Tecnología |

Modelado por deposición fundida (FFF) |

Fotopolimerización (SLA, DLP, LCD) |

Las propiedades estructurales requeridas pueden resumirse en una estructura con una resistencia capaz de inmovilizar articulaciones y que al mismo tiempo sea ergonómica. Profundizando en eso, se enmarca una estructura capaz de soportar esfuerzos de magnitudes relativamente grandes sin deformarse o romperse, liviana, sin deformaciones que impliquen un daño a la piel del usuario (como picos, filos, etc.) y hecha a la medida para el usuario.

En todo el conjunto de materiales procesables que son candidatos para ser utilizados en la elaboración del prototipo se debe elegir el que resulte más adecuado en términos de disponibilidad, economía y mecánicamente aptos.

El material con el mejor precio es el PLA, el cual a su vez cuenta con la mejor tensión de rotura. Por otro lado, se observa como el PETG también presenta un precio bajo y una tensión de rotura similar al PLA, además siendo mejor en resistencias a impactos.

Para la fabricación de los prototipos se utiliza PLA Max, el cual es una versión mejorada del PLA convencional y el PLA Pro. A continuación, se muestra un resumen de las ventajas del PLA Max frente al PLA convencional:

Cuadro 2. Comparación de las propiedades del material PLA convencional y PLA Max.

|

Propiedad |

PLA convencional |

PLA Max |

|

Fuerza y tenacidad |

Menor fuerza y tenacidad que el PLA Max |

Mayor fuerza y tenacidad que el PLA convencional |

|

Temperatura de fusión |

Rango de fusión típico de 170-230°C |

Rango de fusión típico de 190-220°C |

|

Resistencia al calor |

Baja resistencia al calor, se ablanda y deforma a temperaturas superiores a 60°C |

Mayor resistencia al calor, se mantiene estable hasta temperaturas de 80-90°C |

|

Velocidad de impresión |

Mayor velocidad de impresión que el PLA Max debido a una menor viscosidad |

Velocidad de impresión más lenta que el PLA convencional debido a una mayor viscosidad |

|

Facilidad de impresión |

Fácil de imprimir, no requiere una cama caliente o un recubrimiento de adhesión especial |

Requiere una cama caliente y/o un recubrimiento de adhesión especial para imprimir sin problemas |

|

Aspecto |

Brillo suave y acabado liso |

Brillo suave y acabado liso, pero ligeramente más mate que el PLA convencional |

Resultados

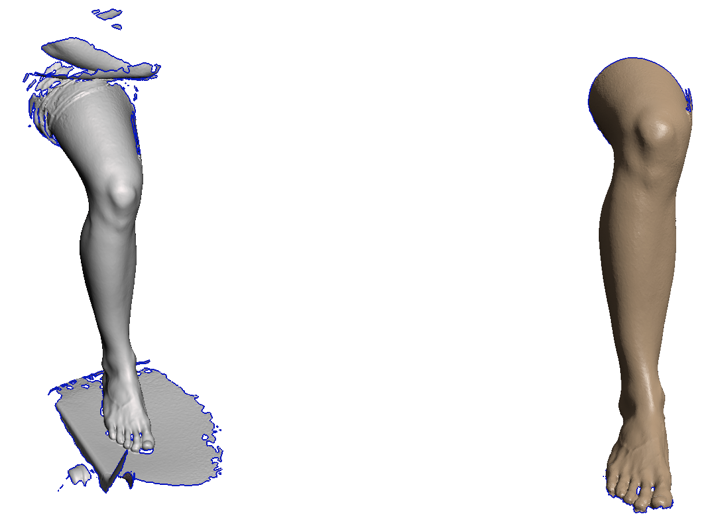

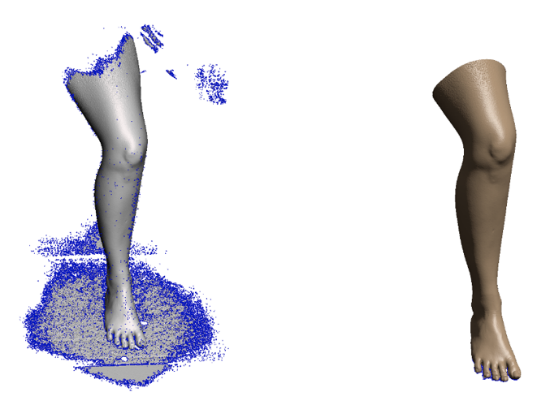

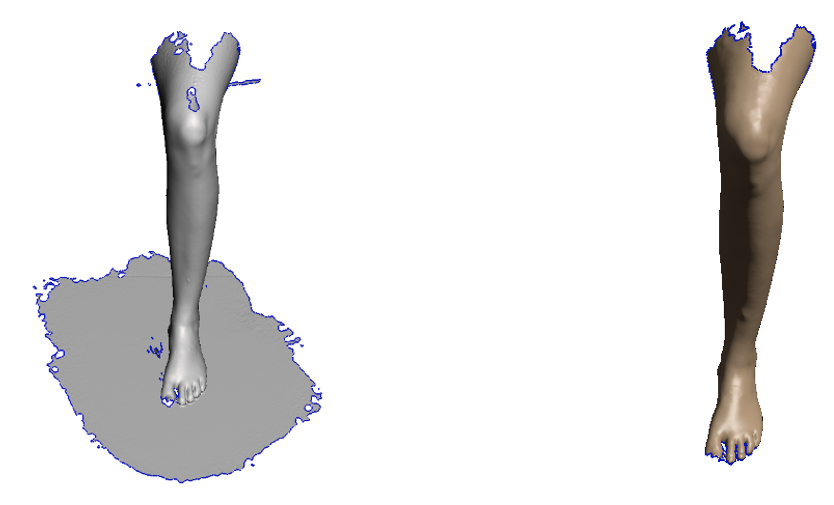

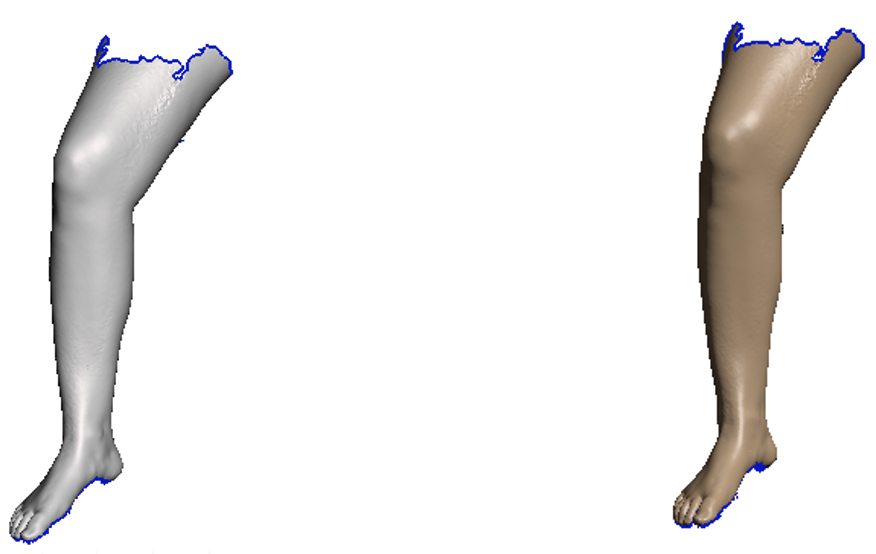

El proceso de escaneo 3D de una pierna mediante el escáner Academia 3D de Creaform se asemeja al de otros objetos, pero debido a la complejidad de su forma y tamaño, presenta desafíos adicionales. A continuación, se resume el proceso general para escanear una pierna con este dispositivo:

•Preparación: La pierna se debe limpiar y secar antes del escaneo. Marcas de referencia se colocan en su superficie para alinear los escaneos y lograr un modelo 3D preciso.

•Configuración: Conecta el escáner a una computadora y abre el software VX Elements. Ajusta los parámetros, como resolución y precisión, según el proyecto.

•Escaneo: Mueve el escáner alrededor de la pierna desde varios ángulos para capturar la superficie completa.

•Fusión de datos: Los datos de los diferentes ángulos se fusionan usando software de fusión 3D.

•Procesamiento: Se procesa y edita el modelo 3D para corregir errores o imperfecciones, eliminando partes innecesarias o ajustando la resolución.

•Exportación: El modelo 3D se exporta en formatos como STL, OBJ o PLY, siendo útil para ingeniería inversa, producción de prótesis, animación e impresión 3D.

El aislamiento preciso de la pierna es crucial para evitar capturar estructuras no deseadas en el modelo final. El procesamiento y edición posteriores al escaneo son laboriosos debido a este desafío.

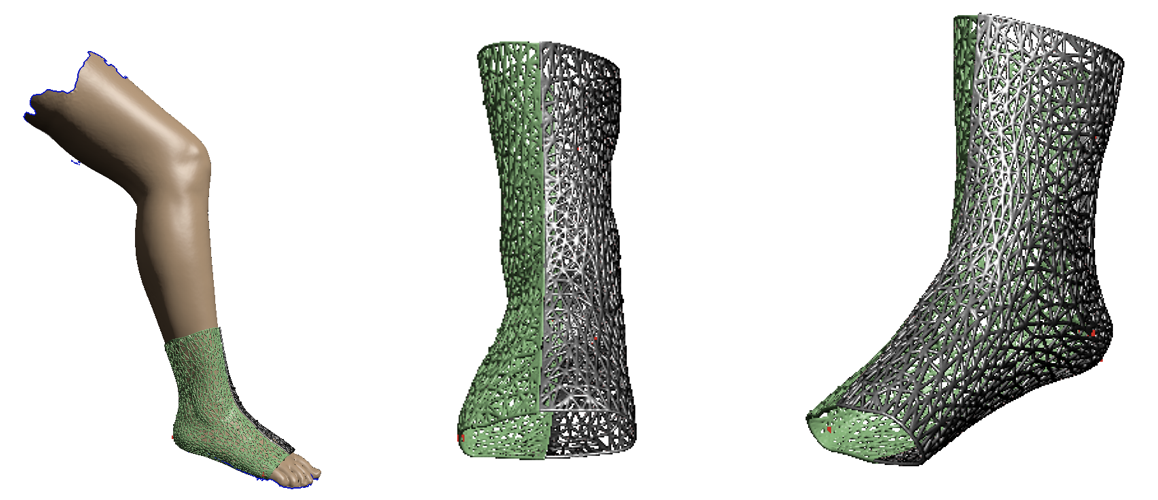

Figura 1. Modelo 3D de la pierna para diseñar el prototipo de ortesis del tobillo 1.

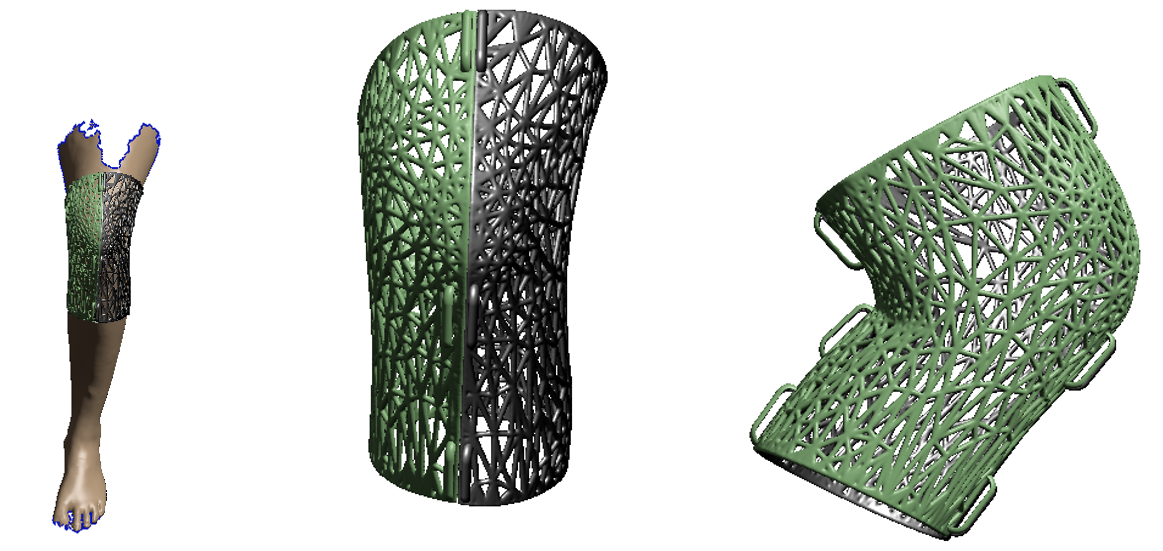

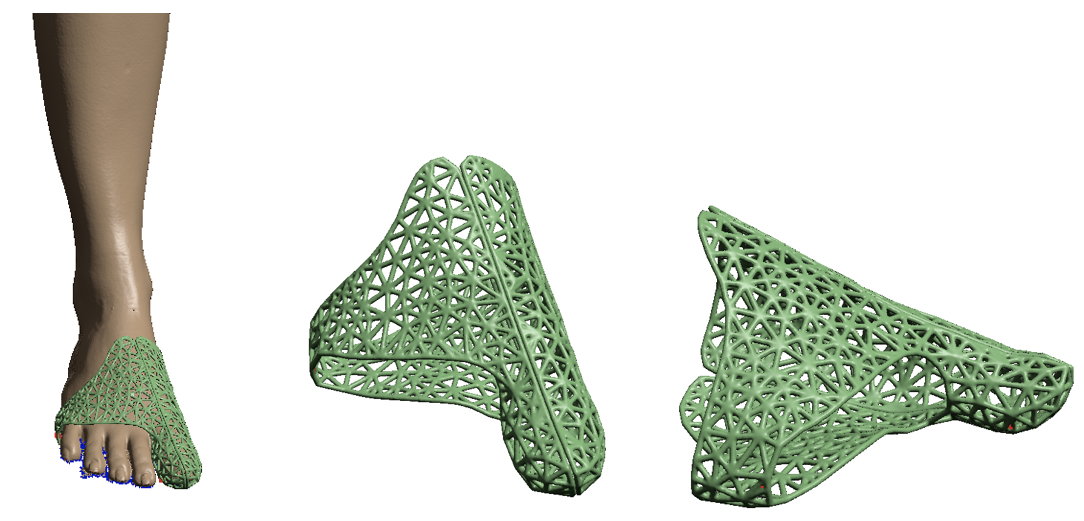

Figura 2. Modelo 3D de la pierna para diseñar el prototipo de ortesis del hallux.

Figura 3. Modelo 3D de la pierna para diseñar el prototipo de ortesis de la rodilla.

Figura 4. Modelo 3D de la pierna para diseñar el prototipo de ortesis del tobillo 2.

Como se observa en las figuras anteriores existe una gran diferencia en calidad antes y después del procesamiento y la edición del modelo digital. A pesar de que el escáner tiene una gran capacidad de capturar texturas con alta calidad existen posibles errores que en caso de aparecer deben ser solucionados:

1.Ruido en la captura de datos: el escáner puede recoger datos erróneos debido a ruido ambiental o a una mala alineación del escáner con respecto al objeto.

2.Pérdida de datos: es posible que algunos datos no se hayan capturado adecuadamente debido a un problema técnico en el escáner o en la configuración de la escena de escaneo.

3.Fallos de calibración: una mala calibración del escáner puede resultar en mediciones incorrectas de las dimensiones y formas de la pierna escaneada.

4.Artefactos de escaneo: pueden aparecer objetos fantasmas o sombras en la imagen escaneada debido a la presencia de objetos cercanos que interfieren con el escaneo.

5.Desalineación: la pierna puede haberse movido durante el escaneo, lo que resulta en una falta de alineación entre diferentes escaneos, lo que afecta negativamente a la calidad de la imagen final.

6.Problemas de resolución: el escáner puede no haber capturado suficiente información para producir una imagen precisa y detallada de la pierna escaneada.

7.Fallos en el software: pueden surgir problemas con el software de procesamiento que se utiliza para crear el modelo 3D a partir de los datos escaneados, lo que podría resultar en errores en el modelo final.

Creación de los prototipos de ortesis

En este apartado se detallan las características de diseño de los prototipos de ortesis inmovilizadoras pasivas planteados. El mismo se subdivide en tres secciones: prototipo para rodilla, prototipo para tobillo y prototipo para hallux.

Prototipo para rodilla

Figura 5. Prototipo de ortesis para la rodilla.

Mediante el software Meshmixer, se ha ideado una estructura dividida en dos partes para facilitar su acoplamiento e impresión. Cada una de estas partes está construida con múltiples filamentos de 3 mm, entrelazados en una disposición triangular que forma una malla. La elección de conexiones triangulares se basa en las propiedades matemáticas y estructurales de esta forma geométrica, que la hacen ideal para resistir cargas y tensiones. La rigidez inherente del triángulo evita deformaciones bajo esfuerzos, ya que puede equilibrar fuerzas en todas las direcciones. Su estabilidad permite soportar cargas con eficiencia, reduciendo el peso total y ahorrando recursos.

En este diseño, se incorporan seis pares de soportes diseñados en SolidWorks para la colocación de velcro, que asegura ambas caras de la estructura y limita la movilidad de la rodilla. El velcro se selecciona por su facilidad y rapidez de uso, su ligereza en comparación con otras opciones de sujeción, su disponibilidad y bajo costo. Esto permite reemplazarlo fácilmente en caso de desgaste. La combinación de la estructura triangular y el velcro demuestra su aplicabilidad en ingeniería civil y arquitectura, proporcionando una solución sólida y eficaz.

Prototipos para tobillo

Figura 6. Prototipo de ortesis para el tobillo 1.

Figura 7. Prototipo de ortesis para el tobillo 2.

Al igual que en el prototipo para rodilla, se plantea la estructura dividida en dos partes, con una malla conformada por triángulos de 3 mm de espesor en cada filamento. Sin embargo, a diferencia que en el prototipo anterior no se colocan soportes para el velcro ya que se determina que es posible adherir este con el uso de pegamento y cumplir con la misma función.

Prototipo para primer dedo del pie (Hallux)

Figura 8. Prototipo de ortesis para el hallux.

En este diseño se plantea la misma estructura, con la diferencia de que cada filamento tiene un diámetro de 2 mm. La razón de la disminución es que el esfuerzo realizado por el hallux es menor que el realizado por el tobillo o la rodilla, por lo que no se requiere de una estructura tan gruesa para cumplir con la función de inmovilización.

Análisis de tiempos de impresión y consumo de materiales

En primer lugar, por medio del software controlador de la impresora, se obtuvo el tiempo de impresión de cada una de las piezas, así como el consumo de filamento PLA Max tanto en gramos como en metros. Además, se estimó, mediante mediciones, el velcro utilizado en metros por cada una de las partes. Asimismo, según las características técnicas, por cada hora la máquina requiere un consumo de energía de 80 W en el caso del PLA (para otros materiales se requieren otras temperaturas y velocidades, lo cual hace que el consumo varíe), por lo que se utilizó este valor para determinar la electricidad que se empleó en la fabricación de las ortesis (Prusa Original i3 MK3S+, 2023). Los datos se resumen en el Cuadro 3, donde se puede observar que la media del tiempo de impresión es de 38,42 horas y se utilizó en promedio 251,80 g de filamento (es decir, 84,45 m), 0,76 metros de velcro y 3073,33 Wh de electricidad.

Cuadro 3. Tiempo de impresión y consumo de materiales de los prototipos de ortesis.

|

Parte |

Tiempo de impresión (h) |

Filamento utilizado (g) |

Filamento utilizado (m) |

Velcro utilizado (m) |

Electricidad (Wh) |

|

Rodilla |

48,38 |

349,72 |

117,25 |

1,10 |

3870,67 |

|

Tobillo 1 |

54,83 |

349,18 |

117,07 |

0,78 |

4386,67 |

|

Tobillo 2 |

39,47 |

243,07 |

81,60 |

0,78 |

3157,33 |

|

Hallux |

10,98 |

65,24 |

21,88 |

0,39 |

878,67 |

|

TOTAL |

153,67 |

1007,21 |

337,80 |

3,05 |

12293,33 |

|

PROMEDIO |

38,42 |

251,80 |

84,45 |

0,76 |

3073,33 |

A partir de los resultados obtenidos en la cuadro 3 se calculó las horas que se duran en promedio imprimiendo cada gramo y cada metro de filamento, consiguiendo un valor de 0,15 h/g y 0,45 h/m respectivamente.

Como se puede observar, en la mayoría de los casos se requiere más de un día para elaborar uno de los prototipos, por lo que esta alternativa no resultaría adecuada para atender pacientes en emergencia.

Análisis de costos

Para el análisis de costos se incluyó la mano de obra, el cual contiene los siguientes rubros:

•Escanear: Incluye la preparación de la pierna, la configuración del escáner, escaneo, la fusión de datos, el procesamiento y edición y la exportación del modelo 3D de la pierna.

•Diseñar: Abarca todas las actividades que permitan pasar del modelo exportado en el escaneo a uno listo para imprimir, como la elaboración de la carcasa base, la corrección de defectos de escaneo, el perfeccionamiento de superficies, mejoras estéticas, creación de soportes para el velcro, etc.

•Enviar a imprimir: Implica importar el modelo diseñado y exportado en formato STL, además de generar los soportes, configurar aspectos relacionados con la impresión, exportar el código G, pasarlo a la tarjeta SD, preparar la impresora, imprimir el prototipo y realizar supervisiones.

•Quitar soportes: Contempla el tiempo destinado a retirar con un alicate los soportes.

•Ensamblar y dar últimos detalles: En este rubro se considera la revisión de las piezas, la corrección de detalles como la presencia de restos de soportes; el ensamblaje y la colocación del velcro.

Cuadro 4. Tiempo de mano de obra empleado para producir los prototipos de ortesis.

|

Parte |

Escanear |

Diseñar |

Enviar a imprimir |

Quitar soportes |

Ensamblar y dar últimos detalles |

Total |

|

Rodilla |

0,50 |

1,08 |

0,25 |

1,92 |

0,15 |

3,90 |

|

Tobillo 1 |

0,58 |

1,25 |

0,27 |

1,75 |

0,10 |

3,95 |

|

Tobillo 2 |

0,65 |

1,17 |

0,22 |

1,67 |

0,13 |

3,83 |

|

Hallux |

0,75 |

1,38 |

0,17 |

1,60 |

0,08 |

3,98 |

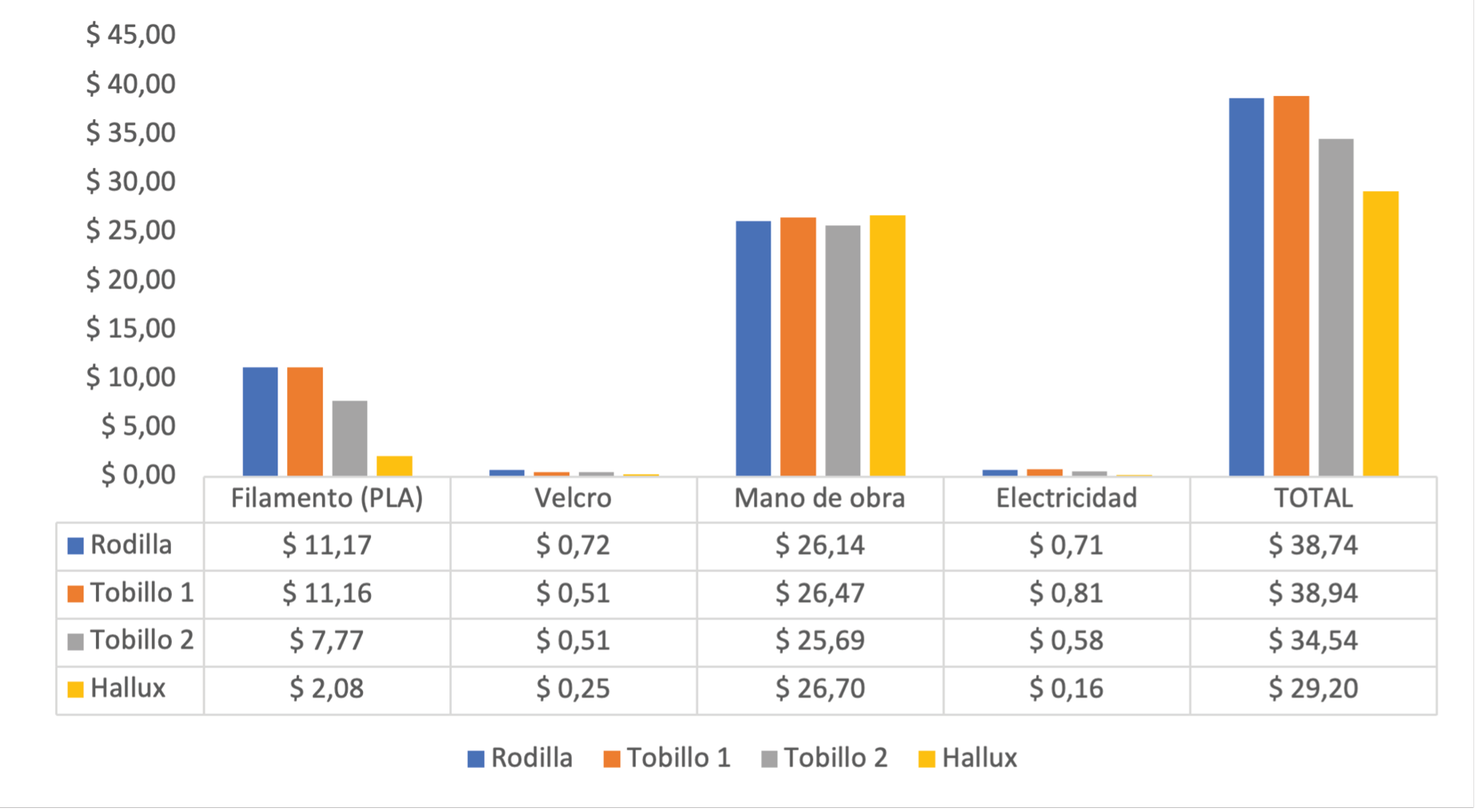

Para calcular el costo de mano de obra se empleó un salario de aproximadamente $6,70 por hora, tomando en consideración el salario mínimo de un Licenciado Universitario en una jornada laboral, publicado en la lista de salarios mínimos del sector privado en Costa Rica para el 2023. Mientras que para el costo de electricidad se utilizó la tarifa de Comercios y Servicios e Industrias, la cual es aproximadamente $ 0,0002 por cada Watt-hora; sin embargo, cabe resaltar que Coopelesca cobra un mínimo de 30000 Wh (ARESEP, 2023). En el caso del filamento PLA, se compra en carruchas de 1 kg con un precio de $31,95, es decir que cada gramo tiene un costo de aproximadamente $0,03. Y el velcro se adquiere por metros con un precio de $0,65 cada uno.

Teniendo el precio de cada uno de los recursos empleados para la producción de los prototipos de ortesis y la cantidad empleada en cada uno, se realizó el análisis de costos, el cual se muestra en la Figura 9.

Figura 9. Costo de fabricación de los prototipos de ortesis.

Como se puede apreciar en la Figura 9, la mano de obra es la que implica un mayor costo, con un monto total de aproximadamente $105,00 dólares, seguido del filamento ($ 32,18). Además, de los modelos elaborados, el que implicó mayor costo fue el tobillo 1, siendo la mano de obra la que tuvo más influencia en este resultado.

Por otro lado, pese a que se hicieron dos prototipos para tobillos, el segundo costó aproximadamente $4,40 menos, donde la mayor diferencia es por la cantidad de filamento utilizado, esto debido a la variación en las dimensiones y a que en el segundo caso la cara externa del modelo se colocó hacia abajo a la hora de imprimir por lo que se generan menos soportes.

Conclusiones

En resumen, al fabricar ortesis de miembros inferiores, se debe considerar la capacidad y limitación tanto de las impresoras como del escáner disponibles. En términos de propiedades mecánicas, es esencial buscar materiales resistentes, ligeros y ergonómicos que se adapten al usuario sin dañar la piel. El PLA Max, una opción mejorada del PLA convencional y PLA Pro, es una alternativa viable. Aunque la impresión 3D es adecuada para ortesis personalizadas, su tiempo de impresión y costos pueden limitar su uso en emergencias, resultando más conveniente en casos de precisión y baja cantidad.

El diseño debe considerar cambios en el volumen del miembro durante la recuperación, evitar agujeros que causen edema y garantizar suavidad para prevenir irritación. El análisis de costos para los prototipos revela que la mano de obra representa el mayor gasto (73.87%), seguida por el filamento (23.14%), mientras que la electricidad (1.59%) y el velcro (1.4%) son menores.

Aunque el prototipo más costoso fue el tobillo 1, los costos de los tres modelos son comparables. Aunque relativamente bajos en relación con los precios de mercado, estos costos indican potencial de rentabilidad a gran escala. Es relevante mencionar que los costos se basan en este proyecto y pueden variar según los precios del mercado y la producción.

En conjunto, la impresión 3D muestra gran potencial en ortesis personalizadas, mejorando la calidad de vida en lesiones de rodilla, tobillo y pie. Sin embargo, se necesita mayor investigación para optimizar la tecnología, reducir costos y tiempos, permitiendo una aplicación más amplia en atención médica.

Recomendaciones

Establecer estándares y protocolos para diseñar y fabricar ortesis con impresión 3D, asegurando su seguridad y efectividad. Emplear soportes para prevenir deformaciones durante la impresión. Analizar minuciosamente los modelos a imprimir para segmentar solo lo necesario. Explorar impresoras con mayor volumen de impresión para evitar limitaciones de tamaño. Investigar terapias y tratamientos 3D para mejorar la postura y movilidad en problemas neurológicos.

Promover la capacitación de profesionales en impresión 3D para ofrecer ortesis avanzadas y personalizadas. Mejorar la viabilidad y eficacia corrigiendo ajustes personalizados, inmovilización en fracturas, materiales, edema y fricción. Asegurar rigidez y suavidad en los prototipos. Considerar alergias en materiales. Adaptar longitud y diseño a la recuperación del paciente. Explorar la aplicación nocturna para corrección de deformidades.

Agradecimientos

Le agradecemos al Dr. Félix Badilla Murillo por todo el apoyo y acompañamiento brindado como tutor y coordinador de la Comunidad Industria 4.0. A los asistentes del Laboratorio de Sistemas Integrados de Manufactura que nos colaboraron con el manejo de los equipos. Y a la Vicerrectoría de Investigación y Extensión por la oportunidad y el financiamiento que permitió el desarrollo del proyecto.

Referencias

[1] Kruth, J. P., Leu, M. C., & Nakagawa, T. (2010). Progress in additive manufacturing and rapid prototyping. CIRP Annals, 59(2), 671-691.

[2] Gibson, I., Rosen, D., & Stucker, B. (2015). Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing. Springer.

[3] Vaezi, M., & Seitz, H. (2013). Material jetting: A review of process, materials, and applications. Engineering, 6(9), 1115-1129.

[4] Mazzoli, A., Maida, L., Iasilli, G., & Aversa, A. (2020). 3D printing processes for materials and devices: Some major examples and trends in the medical field and related applications. Materials, 13(3), 575.

[5] Sun, C., Fang, N., Wu, D. M., & Zhang, X. (2012). Projection micro-stereolithography using digital micro-mirror dynamic mask. Sensors and Actuators A: Physical, 121(1), 113-120.

[6] Kaspar, C., Mollendorf, J. C., & Rentsch, C. (2016). Additive manufacturing of biomedical instruments. Proceedings of the Institution of Mechanical Engineers, Part H: Journal of Engineering in Medicine, 230(11), 1041-1050.

[7] Wohlers, T. (2019). Wohlers Report 2019: 3D Printing and Additive Manufacturing State of the Industry Annual Worldwide Progress Report.

[8] Gibson, I., Rosen, D., & Stucker, B. (2015). Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing. Springer.

[9] Bibb, R., & Eggbeer, D. (2014). The integration of scanning and printing techniques to produce patient-specific devices for head and neck surgery. Proceedings of the Institution of Mechanical Engineers, Part H: Journal of Engineering in Medicine, 228(9), 904-909.

[10] Alves, A., & Pina, H. (2017). Additive Manufacturing of Custom Orthopedic Implants—A Review. Materials, 10(9), 987.

[11] Kruth, J. P., Leu, M. C., & Nakagawa, T. (2010). Progress in additive manufacturing and rapid prototyping. CIRP Annals, 59(2), 671-691.

[12] FDA. (2017). Technical Considerations for Additive Manufactured Medical Devices: Guidance for Industry and Food and Drug Administration Staff.

[13] Wohlers, T. T., & Caffrey, T. (2016). Wohlers Report 2016: 3D Printing and Additive Manufacturing State of the Industry Annual Worldwide Progress Report. Wohlers Associates, Inc.

[14] Gibson, I., Rosen, D. W., & Stucker, B. (2010). Additive Manufacturing Technologies: Rapid Prototyping to Direct Digital Manufacturing. Springer Science & Business Media.

[15] Kruth, J. P., Wang, X., Laoui, T., & Froyen, L. (2003). Lasers and materials in selective laser sintering. Assembling with adhesives, 300-315.

[16] Gibson, I., & Shi, D. (1997). Material properties and fabrication parameters in selective laser sintering. Rapid Prototyping Journal, 3(3), 129-136.

[17] Wong, K. V., & Hernandez, A. (2012). A review of additive manufacturing. ISRN Mechanical Engineering, 2012.

[18] Huang, Y., Leu, M. C., & Mazumder, J. (2001). Selective laser sintering process optimization for layered manufacturing. Journal of Manufacturing Science and Engineering, 123(4), 617-624.

[19] Mani, M., Lane, B. M., & Donmez, M. A. (2015). Additive manufacturing and sustainability: an exploratory study of the advantages and challenges. Journal of Manufacturing Science and Engineering, 137(4), 040909.

[20] Gu, P., & Dai, K. (2013). A state-of-the-art review on the integration of process planning and scheduling. International Journal of Production Research, 51(22), 6669-6689.

[21] Campbell, I., & Bourell, D. (2010). Material properties of additive manufacturing: an overview. MRS bulletin, 35(3), 204-209.

1 Instituto Tecnológico de Costa Rica. Costa Rica.

marinfabian001@estudiantec.cr

marinfabian001@estudiantec.cr2 Instituto Tecnológico de Costa Rica. Costa Rica.

lupitavillalta03@estudiantec.cr

lupitavillalta03@estudiantec.cr3 Instituto Tecnológico de Costa Rica. Costa Rica.

nataliavargas213@estudiantec.cr

nataliavargas213@estudiantec.cr4 Instituto Tecnológico de Costa Rica. Costa Rica.

melinna@estudiantec.cr

melinna@estudiantec.cr5 Instituto Tecnológico de Costa Rica. Costa Rica.

fbadilla@itcr.ac.cr

fbadilla@itcr.ac.cr  https://orcid.org/0000-0002-7632-594X

https://orcid.org/0000-0002-7632-594X