Diseño de un sistema embebido para el control y regulación del proceso dinámico de carga y descarga de celdas electroquímicas y su posterior validación para satélites CubeSat 1U

Design of an embedded system for the control and regulation of the dynamic process of charging and discharging of electrochemical cells and its subsequent validation for 1U CubeSat satellites

Kevin Gómez-Villagra1, Juan José Rojas-Hernández2

Fecha de recepción: 1 de agosto, 2023

Fecha de aprobación: 14 de diciembre, 2023

Gómez-Villagra, K; Rojas, J.J. Diseño de un sistema embebido para el control y regulación del proceso dinámico de carga y descarga de celdas electroquímicas y su posterior validación para satélites cubesat 1u. Tecnología en Marcha. Vol. 37, No 3. Julio-Setiembre, 2024. Pág. 129-140. https://doi.org/10.18845/tm.v37i2.6833

https://doi.org/10.18845/tm.v37i2.6833

Palabras clave

Célula electroquímica; ión-litio; control digital de tensión y corriente; máquina de estados; eficiencia energética.

Resumen

Las interfaces de conversión de potencia han evolucionado con el tiem- po para optimizar sistemas y obtener ahorro de energía en muchas indus- trias, incluida la aeroespacial. El sistema eléctrico de potencia (EPS) ha sido la falla más común en las misiones espaciales, por lo que se diseñó una plataforma de pruebas para celdas electroquímicas para prevenir fu- turas fallas. Este proyecto creó una plataforma que incluye controladores digitales de corriente y voltaje, implementados con un compensador PID basado en software diseñado con MATLAB y Simulink. El compensador se programó en un PIC para controlar la interfaz de conversión de potencia. Finalmente, se desarrolló la PCB y una representación en 3D de la plata- forma para probar celdas electroquímicas y validar su funcionamiento.

Keywords

Electrochemical cell; lithium-ion; digital voltage and current control; state machine; energy efficiency.

Abstract

Power conversion interfaces have evolved over time to optimize systems and obtain energy savings in many industries, including aerospace. The electrical power system (EPS) has been the most common failure in space missions, so a test platform for electrochemical cells was designed to prevent future failures. This project created a platform that includes digital current and voltage controllers, implemented with a software-based PID compensator designed with MATLAB and Simulink. The compensator was programmed on a PIC to control the power conversion interface. Finally, the PCB and a 3D representation of the silver-form were developed to test electrochemical cells and validate their operation.

Introducción

La industria espacial ha experimentado un progreso notable en el uso de satélites CubeSat [1], que se han convertido en una innovación crucial para el desarrollo de diversas aplicaciones espaciales, como educación, teledetección, ciencia y defensa [2]. Con la creciente demanda de estas plataformas [3], la ne- cesidad de fuentes de energía confiables y dinámicas, capaces de mantener el suministro de energía incluso en momentos críticos, se ha intensificado. Aquí es donde las celdas electroquímicas han ganado protagonismo en los últimos años, gracias a su capacidad para ser recargadas y su comportamiento dinámico en general [4]. Sin embargo, para su implementación correcta, es esencial caracte- rizar su comportamiento dinámico durante el proceso de pruebas en tierra para generar rutinas de respaldo y proteger el sistema contra cualquier escenario crí- tico [5]. En este sentido, el estado de carga (SoC) es un parámetro fundamental, que debe estimarse con precisión [6], por lo que se han propuesto varios méto- dos, incluido el método de recuento de Coulomb [7][8][9]. Además, el sistema de distribución de energía debe tener un módulo de control y regulación eficiente, capaz de mantener el proceso dinámico de carga y descarga de las baterías bajo parámetros que mantengan el estado de salud óptimo (SOH) durante toda la misión [10]. En este contexto, el presente trabajo tiene como objetivo diseñar un sistema de control y regulación eficiente para el prototipo de cargador de batería desarrollado en el Laboratorio SETEC, con miras a su implementación en futuras misiones espaciales.

Máquina de estados

El desarrollo de una máquina de estados finitos fue esencial para ejecutar ciclos de carga y descarga en celdas electroquímicas y monitorear sus parámetros como corriente, voltaje, carga y estado de carga [11] [12]. La máquina consta de cinco estados fundamentales y se implementa mediante dos microcontroladores: MCU_M, que contiene el programa de la máquina de estados, y MCU_S1, que contiene los algoritmos de control de conversión de energía. Los cinco estados son Inicialización, Carga, Espera, Descarga y Fin. Inicialización es responsable de inicializar el proceso y obtener la entrada del usuario sobre el número de ciclos a aplicar a la celda especificada. Carga realiza el proceso de carga hasta que el voltaje y la corriente de la batería alcanzan valores predeterminados. Espera garantiza que la celda tenga un período de descanso entre cada ciclo de carga y descarga para estabilizarse. El estado de Descarga descarga la celda hasta que su voltaje alcanza un valor predeterminado. Finalmente, el estado de Fin termina el ciclo y devuelve el sistema al estado inicial para el siguiente ciclo.

Diseño de controladores digitales

Para esta parte, el enfoque se centra en el microcontrolador MCU_S1 men- cionado anteriormente, donde se desarrollaron controladores de voltaje y corrien- te para cada proceso dinámico. Con este propósito, se presentan los criterios de diseño seguidos para dicho desarrollo, que se pueden ver en el cuadro 1.

Cuadro 1. Parámetros de operación para la plataforma de pruebas.

|

Parámetro |

Magnitud |

|

Frecuencia de conmutación fs |

125kHz |

|

Voltaje de entrada Vg |

12V |

|

Voltaje de referencia Vref |

4,2V |

|

Corriente de referencia Iref |

1A |

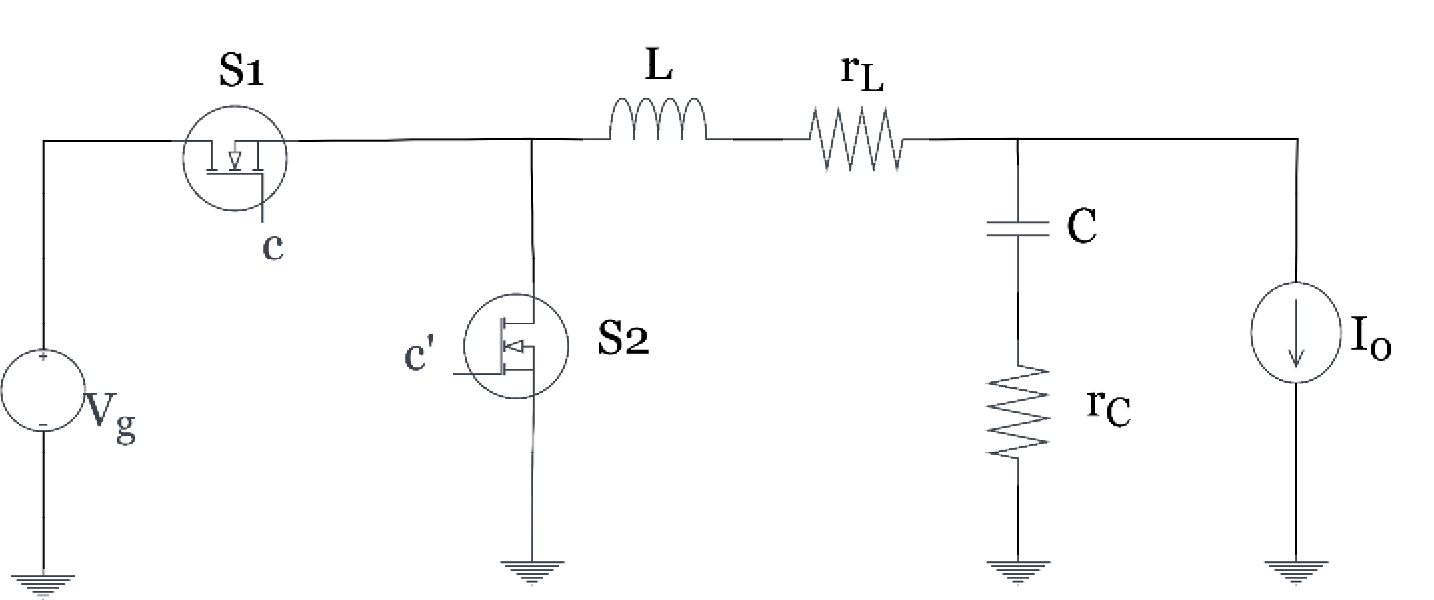

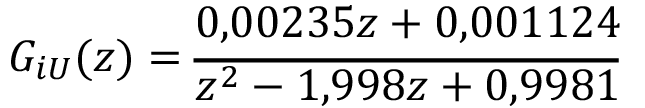

Estos parámetros de funcionamiento se definieron en función de los requisitos del sistema establecidos por las necesidades del cliente. Se presenta el diseño e implementación de los controladores de voltaje y corriente en forma abstracta a continuación. Para este propósito, se consideró inicialmente un convertidor Buck bidireccional con configuración síncrona como planta e interfaz de conversión de energía [13]. Ha sido optimizado de acuerdo con los requisitos de eficiencia energética propuestos para este proyecto, como se muestra en la Fig. 1.

Figura 1. Convertidor Buck síncrono.

Como se puede ver, se ha utilizado un Mosfet de doble canal N para el conmutador síncrono requerido [13]. En el caso de los elementos reactivos selec- cionados para el filtro, tenemos una configuración de filtro paso bajo, como lo requiere esta topología, también se han seleccionado parámetros para mantener una corriente iripple(t) inferior al 10 %, y un voltaje vripple(t) inferior al 1 %. A partir de un estudio de mercado, se obtuvieron componentes comerciales con los parámetros mostrados en el cuadro 2.

Cuadro 2. Parámetros de los componentes comerciales de los reactantes seleccionados.

|

Parámetro |

Inductor |

Capacitor |

|

Inductancia H |

470 µH |

- |

|

Capacitancia C |

- |

470 µF |

|

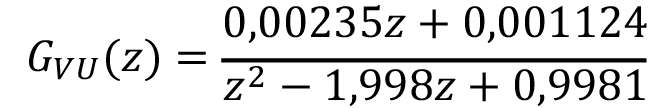

Resistencia serie equivalente ESR |

91,8 mΩ |

20 mΩ |

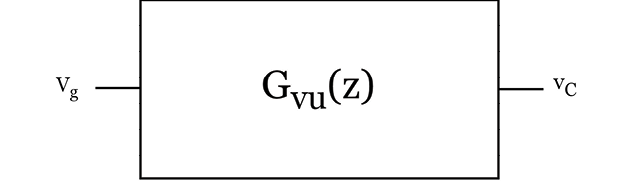

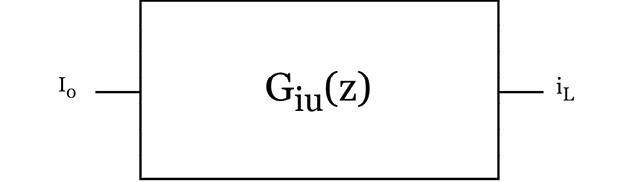

A continuación, se definieron 2 configuraciones del sistema, para el control de voltaje se ha definido Gvu(z) donde la entrada corresponde a Vg de la fuente y la salida a vC del capacitor. Para el control de corriente se ha definido Giu(z) donde la entrada corresponde a la corriente de carga I0 y la salida corresponde a la corriente en la bobina iL. Ambos sistemas se han definido en el dominio de frecuencia Z, ya que los controladores corresponden a un esquema digital, como se puede ver en la figura 2.

(a) Sistema Gvu(z). (b) Sistema Giu(z).

(a) Sistema Gvu(z). (b) Sistema Giu(z).

Figura 2. Sistemas SISO a modelar para el control CC-CV de la planta.

Ahora, una vez obtenida la estructura de los sistemas, el siguiente paso es obtener las funciones de transferencia de cada sistema necesarias para el diseño de los controladores.

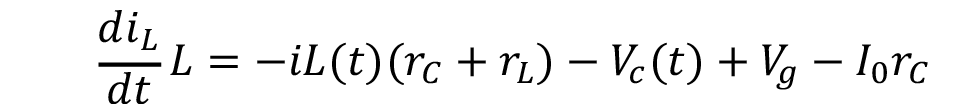

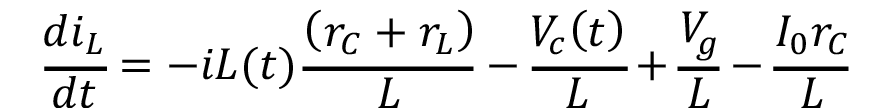

Inicialmente, se plantean las ecuaciones diferenciales de la corriente y el voltaje de la planta optimizada de la figura 1 utilizando mallas [14].

La suma de todos los voltajes presentes en el circuito se puede ver en la ecuación 1.

(1)

(1)

Y despejando la variable de la inductancia, se obtiene la ecuación:

(2)

(2)

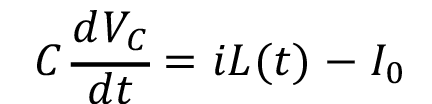

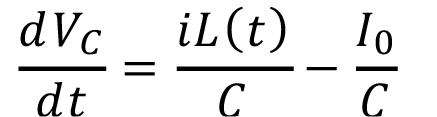

Ahora, con respecto a la corriente, en la ecuación 1 se puede ver la suma de todas las corrientes presentes en el circuito.

(3)

(3)

Y despejando la variable de la capacitancia, se obtiene la siguiente ecuación:

(4)

(4)

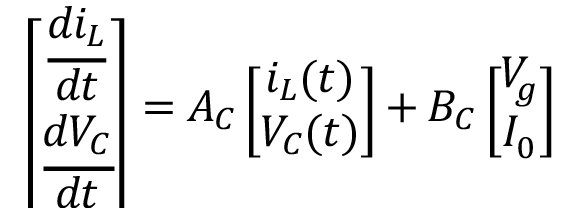

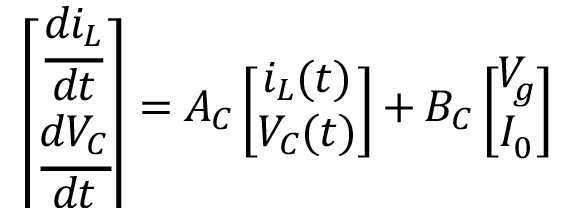

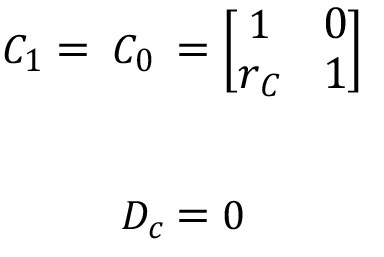

Ahora, una vez obtenidas las ecuaciones diferenciales que describen la corriente y el voltaje en el circuito, se ha procedido a obtener las ecuaciones de espacio de estados. Para los fines de este circuito, es necesario obtener las ecuaciones para el estado activado y para el estado desactivado. En las ecuaciones 5 y 6 se presentan las ecuaciones de espacio de estados en su forma matricial para el convertidor Buck [15].

(5)

(5)

(6)

(6)

Para la representación de las matrices en el estado desactivado se utiliza un subíndice 0 para cada matriz y en el estado activado un 1. Desarrollando las matrices con las ecuaciones 2 y 4, obtenemos las matrices A1 y A0 que son iguales:

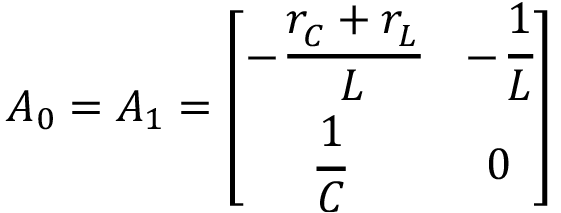

En el caso de las matrices B0 y B1, se presenta una pequeña variación, como

L

se puede observar con respecto al valor de 1 ya que está directamente afectado

por el voltaje de la fuente, como se observa en la ecuación 5, por lo que cuando el MOSFET está apagado, este valor es igual a 0, como se muestra a continuación:

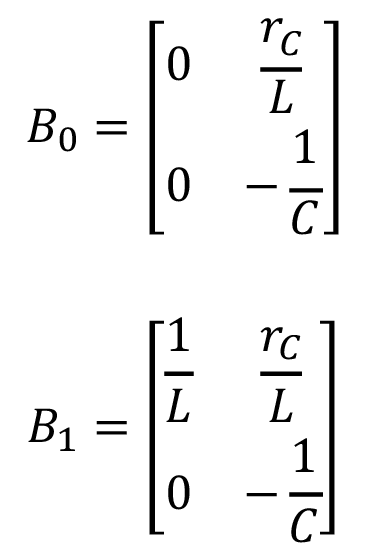

Finalmente, las matrices de salida Cc y Dc:

Dado que tenemos un sistema discreto para la representación del sistema y su implementación se llevó a cabo en un entorno digital, definimos tiempos de ejecución y muestreo relevantes para el desarrollo de los controladores, que se pueden ver en el cuadro 3.

Cuadro 3. Parámetros de tiempo para el controlador digital.

|

Parámetro |

Magnitud |

|

Tiempo de ejecución del algoritmo de control tcntrl |

8 µs |

|

Período de conmutación Ts |

8 µs |

|

Tiempo de retardo tDP W M |

4 µs |

|

Tiempo de retardo td |

12 µs |

Posteriormente, siguiendo el método de modulación Trailing-Edge, se obtuvieron las funciones de transferencia para el voltaje y la corriente, que se pueden ver en las ecuaciones 7 y 8 [15].

(7)

(7)

(8)

(8)

La figura 3 muestra la estructura del diagrama de bloques para el controlador CC-CV, que es básicamente un sistema de doble retroalimentación, uno para la corriente y otro para el voltaje.

Figura 3: Estructura del controlador CC-CV para el convertidor Buck.

En términos de requisitos de control, se seleccionaron valores aceptables para este proyecto, que se muestran en el cuadro 4 para el modo de voltaje y en la tabla para el modo de corriente siguiendo estos requisitos, los controladores PID fueron diseñados mediante un análisis basado en los diagramas de Bode proyectados por las funciones de transferencia, dicho análisis se realizó utilizando MATLAB para los cálculos e iteraciones necesarias para optimizar las constantes a través del proceso de verificación de los controladores.

Cuadro 4. Requisitos de control del modo de voltaje.

|

Parámetro |

Magnitud |

|

Tiempo de estabilización t2 % |

< 100 ms |

|

Porcentaje de sobreimpulso %SI |

< 5% |

|

Porcentaje de vripple(t) |

< 1% |

|

Error en estado estacionario ess |

< 3% |

Cuadro 5. Requisitos de control del modo de corriente.

|

Parámetro |

Magnitud |

|

Tiempo de estabilización t2 % |

< 50 ms |

|

Porcentaje de sobreimpulso %SI |

< 15 % |

|

Porcentaje de iripple(t) |

< 10% |

|

Error en estado estacionario ess |

< 3% |

Las constantes obtenidas para el PID de voltaje son las siguientes:

Kp = 3, 0620

Ki = 0, 0030

Kd = 129, 1296

Y para el controlador PI de corriente:

Kpi = 1, 7127

Kii = 0, 1552

Es importante destacar que estos controladores PID y PI se han desarrollado bajo el algoritmo de Euler. Siguiendo dicha estructura, se realizó una simulación en MATLAB para determinar los resultados de sus características dinámicas y estáticas.

Estas simulaciones cumplieron satisfactoriamente con los requisitos de con- trol propuestos previamente, por lo que hemos continuado con las pruebas expe- rimentales, utilizando una plataforma de pruebas que ha sido modificada a nivel de hardware con los componentes de la planta optimizada, que se ha presentado anteriormente. Para ello, se ha desarrollado el programa de control en el entorno MPLAB en lenguaje C, además, se ha programado en un PIC de la plataforma de pruebas que representa MCU_S1.

Resultados

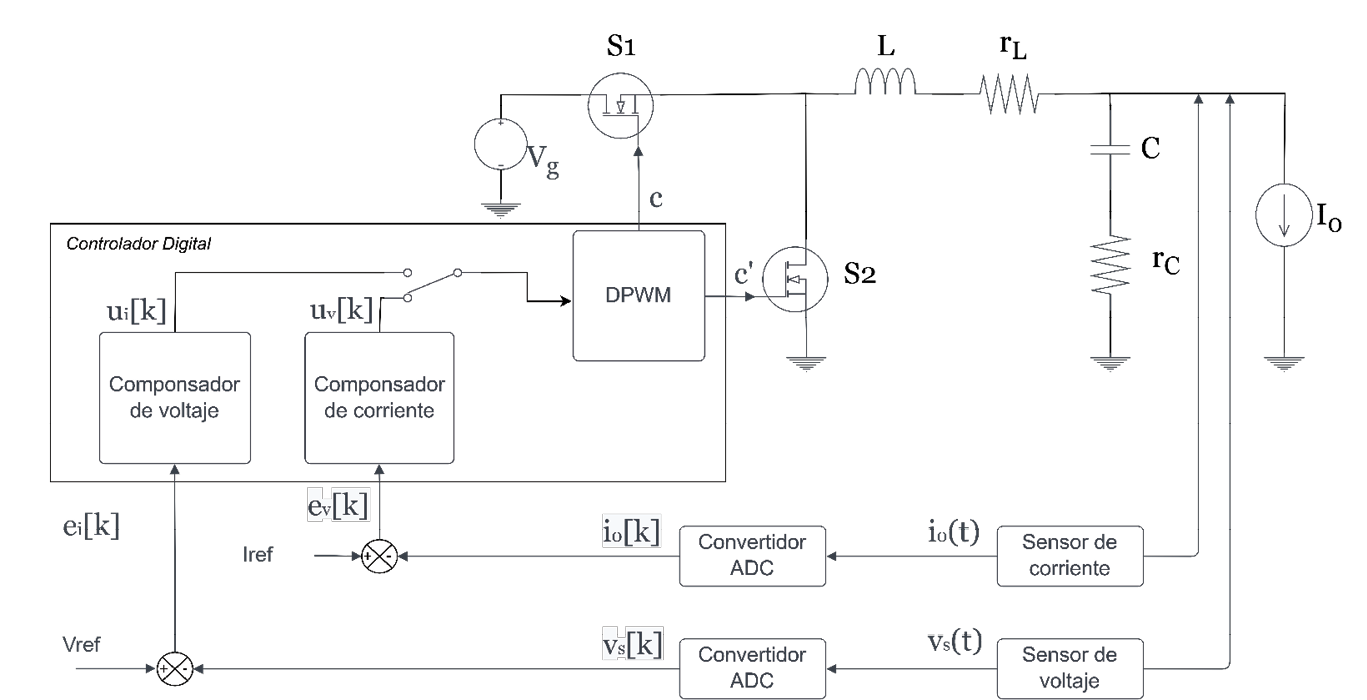

Como prueba experimental inicial, se verificaron las características dinámicas de la respuesta de cada controlador.

Se utilizó el software de comunicación serial RealTerm y un cable de co- municación UART FTDI para las pruebas. La respuesta al escalón de ambos controladores se obtuvo de forma independiente para verificar las característi- cas dinámicas y estáticas del sistema. La respuesta del sistema para controlar el voltaje y la corriente de salida se obtuvo configurando la función de disparo en el osciloscopio.

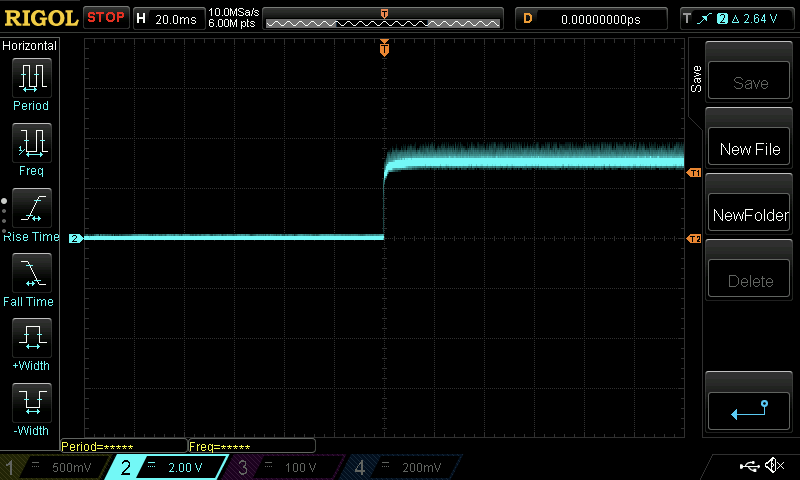

Figura 4. Respuesta al escalón del sistema al controlar el voltaje constante.

Para el controlador CV, se utilizó un voltaje de suministro constante de 12V y una corriente de suministro de 2A, y se conectó una carga resistiva de 100 Ω en lugar de una celda electroquímica para el control óptimo. La respuesta al escalón obtenida tuvo un tiempo de establecimiento de 20 ms y un sobrepico del 4,76 %.

Para el controlador CC, se utilizó un voltaje de suministro constante de 12V y una corriente de suministro de 2A, y se conectó una resistencia de carga de 6 Ω para controlar la corriente de 0,5A. La respuesta al escalón obtenida tuvo un tiempo de establecimiento de 4,6ms y un sobrepico del 0,16 %.

Figura 5. Respuesta al escalón del sistema al controlar la corriente constante.

Así, se verificaron los parámetros dinámicos tanto de los controladores de voltaje como de corriente para cumplir con los requisitos de diseño.

Consecuentemente, se presentan los resultados de las pruebas de carga uti- lizando los dos controladores CC y CV para diferentes corrientes de carga, así como el comportamiento del ciclo de trabajo durante el proceso. Los resultados se obtuvieron utilizando un script de Python que decodificó la señal hexadeci- mal enviada por el PIC a través de la comunicación UART a la PC y guardó los datos en un archivo CSV.

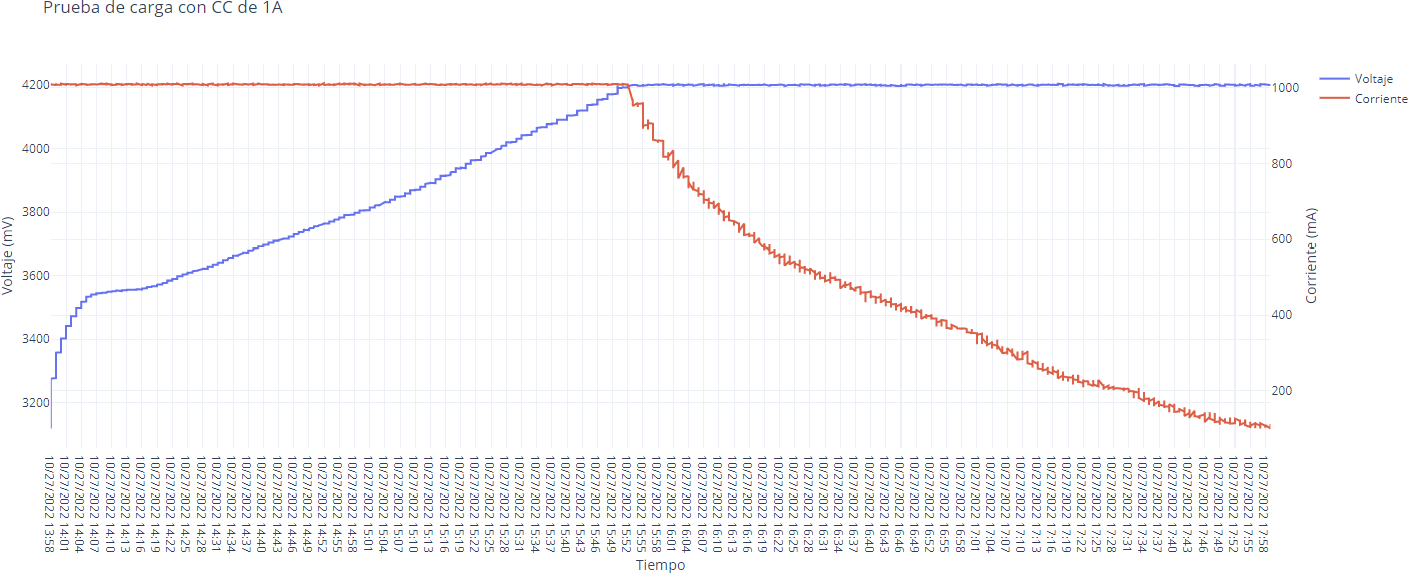

En primer lugar, se realizó una prueba de carga completa en una celda electroquímica Sanyo 18650. La celda se descargó inicialmente a un valor cercano a 3,1 V a 1 A antes de la prueba. Se seleccionó una corriente de referencia de 1 A para la prueba, y se utilizaron los controladores CC y CV. La Fig. 6 muestra el resultado de la prueba, que duró aproximadamente 4 horas y 1 minuto, una duración razonable para este tipo de celda y corriente en la etapa CC. La transición de CC a CV se ejecutó de manera efectiva, ya que el control constante de corriente se cambió al control constante de voltaje a 4,2 V . Durante la etapa CV, se permitió que la corriente bajara por debajo de 100 mA para completar la carga, como se automatizaría mediante la máquina de estados.

Las características estáticas del sistema durante la etapa CC se midieron, arrojando iripple(t) 1,1 % y un error de estado estacionario promedio de ess 0,7836 %. Estos valores cumplen con los requisitos.

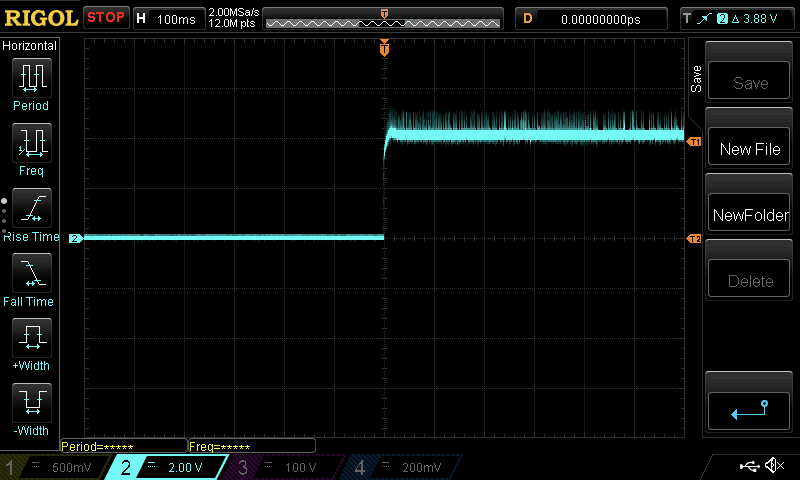

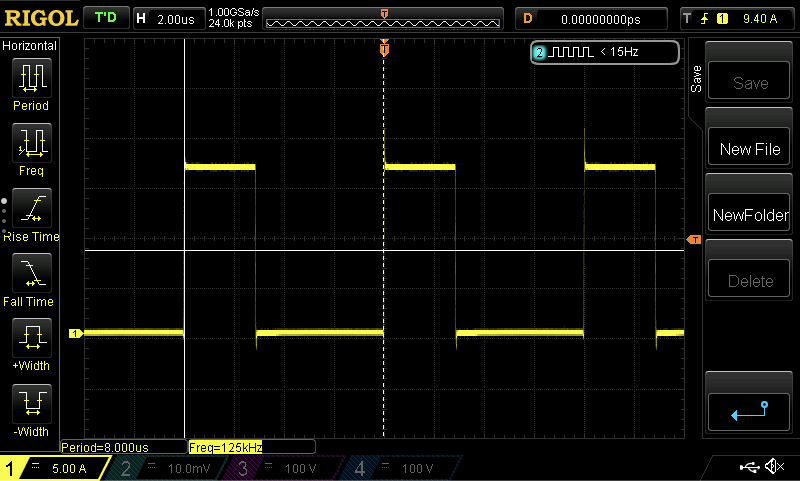

Para verificar el funcionamiento del ciclo de trabajo, se tomó una señal de uno de los terminales de los Mosfet utilizando un osciloscopio. La forma de onda del ciclo de trabajo justo antes del final de la prueba se muestra en la Fig. 8.

El valor promedio del ciclo de trabajo durante la etapa CV fue de 179, que corresponde a 34,96 %. Esto significa que para obtener el voltaje de referencia en la salida, el control debe proporcionar el 34,96 % del voltaje de entrada, que es 4,195 V en este caso.

Figura 6. Gráfica resultante de la prueba de carga con 1 A DC.

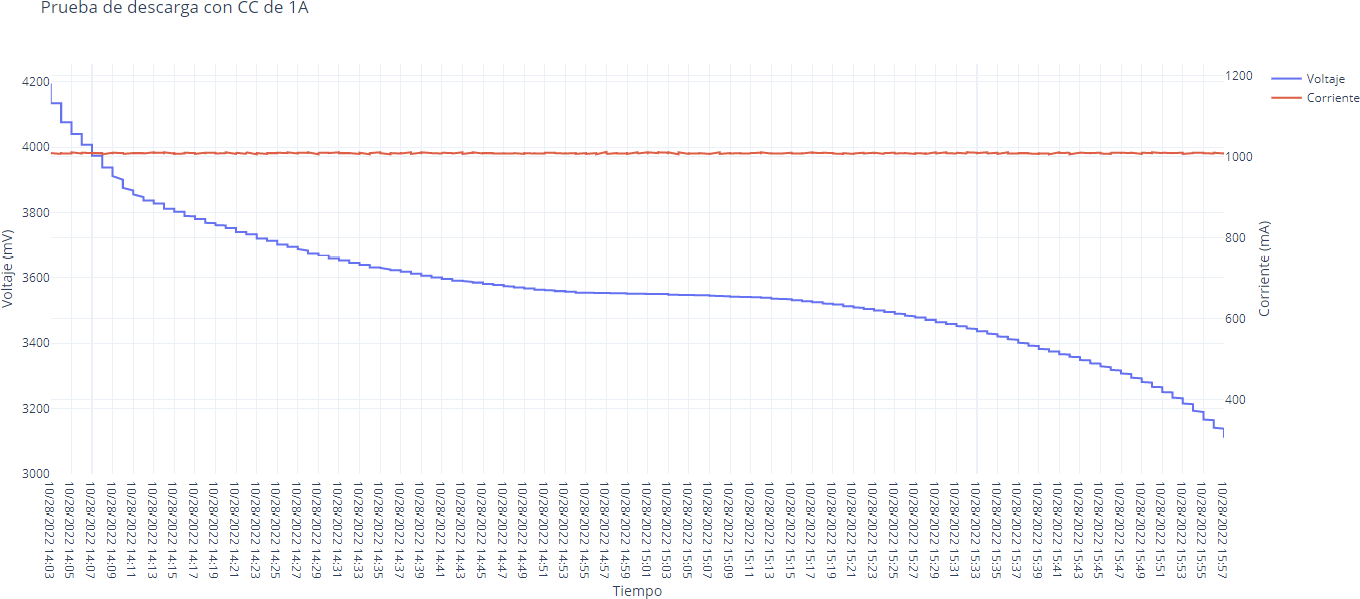

Figura 7. Gráfica resultante de la prueba de descarga con 1 A DC.

Figura 8. Ciclo de trabajo visto desde el osciloscopio durante el control CV para la prueba de carga de 1 A.

La forma de onda capturada también muestra que la frecuencia y el período coinciden con las especificaciones propuestas en las Tablas 1 y 3. La frecuencia propuesta fs era de 125 kHz con un período Ts de 8 µs, y la forma de onda cap- turada mostró una duración del Mosfet de aproximadamente 2,8 µs o 35 % del período, lo que está cerca del valor promedio obtenido de los valores numéricos enviados a la PC durante el experimento de control CV.

Finalmente, se presentan los resultados de la prueba de descarga. La celda se descargó a una corriente constante de 2 A hasta que el voltaje cayó a 2,7 V,

y los resultados se obtuvieron utilizando el controlador CC. Las características estáticas del sistema se midieron, arrojando iripple(t) ≈ 0,63 % y un error promedio en estado estacionario de ess ≈ 1,551.

Conclusiones

Se diseñó un sistema basado en los requisitos propuestos para el proyecto, con características específicas que hacen que el producto sea innovador. La selección de topologías es importante para la eficiencia del convertidor y la selección de componentes para el diseño.

Los controles digitales o controles basados en software tienen limitaciones estrictas con respecto a la frecuencia de conmutación debido a la falta de integración de filtros paso bajo para eliminar armónicos producidos en frecuencias externas.

Se diseñó una máquina de estados para ejecutar los procesos descritos para la carga y descarga adecuadas de las celdas electroquímicas, así como su posible implementación junto con los compensadoras digitales desarrollados.

Se obtuvieron de manera efectiva parámetros dinámicos y estáticos bajo los valores establecidos al comienzo del proyecto, y su correcta implementación en el sistema garantizó procesos de carga y descarga efectivos. Además, el correcto funcionamiento del ciclo de trabajo se demostró mediante el osciloscopio.

Cada segmento de la plataforma se integró con éxito, incluido el desarrollo de la PCB y la representación 3D del sistema físico integrado en una carcasa de acrílico.

Agradecimientos

Agradecemos a la Vicerrectoría de Investigación y Extensión por financiar el proyecto principal de esta investigación, titulado “Desarrollo de un sistema integrado para la prueba de sistemas de potencia CubeSat (1341022)”.

Referencias

[1] C. A. C. Thyrso Villela, «Towards the Thousandth CubeSat: A Statisti- cal Overview,» Hindaw iInternational Journal of Aerospace Engineering, vol. 2019, marzo de 2019.

[2] ACAE, Proyecto Irazú, Agosto de 2018. dirección: http://irazu.acae- ca.org/.

[3] Z. Gao, D. Chen, W. Peng, Y. Liu y T. Zhang, «A smart battery charger based on state machine with temperature compensation,» International Journal of Electrochemical Science, vol. 9, pp. 1989-1997, 2014.

[4] Nanosats.eu, Power Systems (EPS), Batteries, Solar Panels on CubeSats, Enero de 2022. dirección: https://www.nanosats.eu/ecosystem#eps.

[5] N. Mohan y G. Bhuvaneswari, «Design and implementation of a novel high-efficiency, high-power density lithium-ion battery charger,» Journal of Energy Storage, vol. 25, p. 100 851, 2019.

[6] X. Li, X. Liu, B. Zhang, X. Yang y X. Zhang, «Real-time state-of-charge and power capability estimation for lithium-ion battery based on an adap- tive hybrid modeling approach,» IEEE Transactions on Industrial Elec- tronics, vol. 66, n.o 3, pp. 2217-2226, 2018.

[7] G. L. Plett, Battery Management Systems. Equivalent-Circuit Methods. Artech House.

[8] C. Valdivia Miranda, «Diseño de un BMS para baterías de tecnología Li- ion,» Tesis de Máster, Ingeniería de Telecomunicación, Universitat Oberta de Catalunya, junio de 2018.

[9] D. Quintana Bea, «Diseño de celdas y BMS para una batería de ion-litio integrada en un prototipo de moto de competición totalmente eléctrica,» Tesis de grado, Escuela de Ingeniería en Tecnologías Industriales de la Universidad Politécnica de Valencia, 2020.

[10] Y. Liu, W. Li, Y. Li y J. Li, «A review of battery management systems for electric vehicles: Challenges and opportunities,» Renewable and Sus- tainable Energy Reviews, vol. 127, p. 109 883, 2020.

[11] A. S. Abdel-Khalik, A. M. Massoud, S. M. Ahmed y A. Al-Durra, «Design of an Automatic Battery Charge-Discharge Machine for EV Applications,» IEEE Transactions on Power Electronics, vol. 30, n.o 3, pp. 1337-1350, 2015.

[12] J. Campbell y K. Furuta, «Characterization of Li-ion battery performance using a charge-discharge rate test,» Journal of Power Sources, vol. 113, pp. 390-394, 2 2003.

[13] R. W. Erickson y D. Maksimovic, Fundamentals of Power Electronics, Enero de 2001.

[14] E. Setiawan, T. Hirata y I. Hodaka, «Steady state symbolic analysis of buck converter using fourier series,» en 2017 2nd International Conference on Frontiers of Sensors Technologies (ICFST), 2017, pp. 299-303. doi: 10.1109/ICFST.2017.8210523.

[15] L. Corradini, D. Maksimovic, P. Mattavelli y R. Zane, Digital Control of High-Frequency Switched-Mode Power Converters (IEEE Press Series on Power and Energy Systems). Wiley, 2015, isbn: 9781118935101. dirección: https://books.google.co.cr/books?id=FMfCCQAAQBAJ.

1 Instituto Tecnológico de Costa Rica. Costa Rica.

kevin191199@gmail.com

kevin191199@gmail.com https://orcid.org/0009-0000-5499-7393

https://orcid.org/0009-0000-5499-73932 Instituto Tecnológico de Costa Rica. Costa Rica.

juan.rojas@itcr.ac.cr

juan.rojas@itcr.ac.cr https://orcid.org/0000-0002-3261-5005

https://orcid.org/0000-0002-3261-5005