Revisión de las técnicas de caracterización de materiales para estudiar la corrosión en motores a biodiésel

Review of materials characterization techniques to study corrosion in biodiesel engines

Rebeca Corrales-Brenes1, José Andrés Quesada-Quirós2, Jean Carlo Guerrero-Piña3, Kevin Hidalgo-Solano4, Claudia C. Villarreal5

Corrales-Brenes, R; Quesada-Quirós, J.A; Guerrero-Piña, J.C; Hidalgo-Solano, K; Villarreal, C.C. Revisión de las técnicas de caracterización de materiales para estudiar la corrosión en motores a biodiésel. Tecnología en Marcha. Vol. 35, especial Programa de Investigación en Energías Limpias. Julio, 2022. Pág. 106-118. https://doi.org/10.18845/tm.v35i7.6342

https://doi.org/10.18845/tm.v35i7.6342

Palabras clave

Corrosión; biodiésel; FTIR; espectroscopía Raman; XRD; SEM.

Resumen

El biodiésel es una alternativa biodegradable que permite reemplazar parte del consumo del petrodiésel. Este artículo analiza el efecto corrosivo del biodiésel en materiales metálicos en motores mediante técnicas de caracterización, incluyendo espectroscopia infrarroja por transformada de Fourier (FTIR), espectroscopia de Raman, microscopía de barrido electrónico (SEM) y difracción de rayos X (XRD). Mediante un estudio del estado del arte de dichas técnicas se reúnen recomendaciones para evaluar el desempeño de metales en motores que funcionan a base de biodiésel. Además, se abarcan los mecanismos de corrosión a los que los componentes de los motores están sujetos para mejorar sus procesos de diseño. El estudio finalmente se enfoca en la corrosión por picadura para identificar estrategias viables para mitigar su efecto en este tipo de motores y mejorar sus características de desempeño, para lo cual la ciencia de materiales se demuestra como una herramienta fundamental. El principal resultado de esta revisión fue la identificación de la corrosión por picadura y los compuestos formados como principal mecanismo de falla en motores de biodiesel.

Keywords

Corrosion; biodiesel; FTIR; Raman spectroscopy; XRD; SEM.

Abstract

Biodiesel is a biodegradable alternative that makes it possible to replace part of the consumption of petroleum diesel. This article analyzes the corrosive effect of biodiesel on metallic materials in engines using characterization techniques, including Fourier transform infrared spectroscopy (FTIR), Raman spectroscopy, scanning electron microscopy (SEM) and X-ray diffraction (XRD). Through a study of the state of the art of these techniques, recommendations are gathered to evaluate the performance of metals in engines that run on biodiesel. In addition, it covers the corrosion mechanisms to which engine components are subjected to improve their design processes. The study finally focuses on pitting corrosion to identify viable strategies to mitigate its effect on this type of engines and improve their performance characteristics, for which materials science is demonstrated as a fundamental tool. The main result of this review was the identification of pitting corrosion as the main failure mechanism in biodiesel engines.

Introducción

El Instituto Costarricense de Electricidad (ICE) estima un crecimiento anual del consumo de energía eléctrica de aproximadamente 2% en los próximos 20 años para Costa Rica [1], debido al aumento de procesos industriales y consumo en los hogares. Los países que son importadores de combustibles fósiles enfrentan el reto de reducir la dependencia del petróleo para producir energía eléctrica, cambio que se puede alcanzar por medio del uso de fuentes energéticas alternativas y renovables. Las energías renovables se definen como formas de energía que tienen una fuente prácticamente inagotable con respecto al tiempo de vida de un ser humano en el planeta, y cuyo aprovechamiento es técnicamente viable. La biomasa es el término genérico que se refiere al conjunto de la materia biológicamente renovable (árboles, cultivos, residuos orgánicos), de la que se puede obtener biocombustibles como el biodiésel, obtenido de aceites de plantas o algas, y el bioetanol [2].

Los biocombustibles son combustibles líquidos o gaseosos potencialmente renovables que se pueden utilizar para la generación de energía y presentan menor impacto ambiental que los combustibles fósiles, al ser obtenidos de plantas que originalmente fijaron el CO2 para la biosíntesis de su materia prima [3,4]. El biodiésel es un biocombustible que puede cubrir parte de la demanda energética para el transporte, sustituyendo combustibles líquidos derivados del petróleo [5]. Este biocombustible es producido principalmente a partir de aceite de plantas oleaginosas, cuya disponibilidad es incapaz de reemplazar el mercado de petrodiésel, pero que se puede combinar con otras fuentes en esquemas híbridos de energía (HES por sus siglas en inglés hybrid energy systems) [6,7]. La ventaja ambiental del biodiesel es que las emisiones de CO2 que genera al ser quemado compensa con el CO2 que obtuvo durante su desarrollo; esto debido a que la planta proporciona el aceite que funciona de materia prima, por lo que este ciclo de energía ayuda a mitigar la emisión de GEI y aportar a las Contribuciones Nacionalmente Determinadas (NDC) ante la Convención Marco de las Naciones Unidas sobre Cambio Climático (CMNUCC) [8, 9]. Por lo tanto, el biodiésel reduce el daño ambiental, pues se produce a partir de materia orgánica presente en el planeta y no se está generando más residuos [14,15]. Utilizar biodiésel es una alternativa a los combustibles fósiles y a la problemática ambiental causada por los gases de efecto invernadero como el dióxido de carbono [16]. Las ventajas más importantes del biodiésel se basan en que es más seguro de manipular, es renovable, y su combustión genera bajos niveles de emisiones en gases de efecto invernadero como CO2 NOx SOx y material particulado (MP) [10]. El biodiesel también posee mayor número de cetano, y mejores características lubricantes en comparación con el petrodiésel [11]. El biodiesel requiere de tratamientos para ser utilizado como combustible, con el fin de disminuir su alta viscosidad, su alto contenido de ácidos grasos, y los depósitos de carbono y/o polimerización durante el proceso de combustión y almacenamiento [12]. El uso de biodiésel como combustible en motores es funcional, debido a que actualmente, los vehículos convencionales no demandan modificar el motor para su utilización [13].

Se ha encontrado que el deterioro del motor es similar al utilizar petrodiésel o mezclas de biodiésel/petrodiésel, sin embargo, los parámetros de rendimiento pueden variar según la materia prima utilizada para la producción del biodiésel y el porcentaje de biodiésel en la mezcla [18, 19]. Se ha demostrado que el uso de biodiesel puede disminuir hasta un 10% el desempeño del motor por presentar un poder calorífico inferior al petrodiesel. [20]. Además del poder calorífico, las propiedades como la densidad y la viscosidad también influyen en el rendimiento del motor y las emisiones gaseosas.

Estudios recientes han demostrado que el biodiésel posee un mayor comportamiento corrosivo en comparación con el petrodiésel para materiales como cobre, bronce, latón, acero al carbono, entre otros. El nivel de daño superficial debido a la corrosión de metales en contacto con biodiésel es significativo, especialmente por largos periodos de tiempo (más de 40 días) y a altas temperaturas que aceleran la velocidad de corrosión (aproximadamente 70 ºC). Este comportamiento se asocia principalmente a su alta higroscopicidad, polaridad creciente y autooxidación [24]. El proceso de autooxidación del biodiésel provoca un aumento en el contenido de agua libre, además de convertir los ésteres en monoácidos carboxílicos que aceleran los mecanismos de degradación de los materiales en los motores [21-23]. Además, para algunos materiales como el cobre, la alta temperatura durante su operación acelera aún más la corrosión. [25,26]. La compatibilidad del biodiésel con los materiales poliméricos del sistema de combustión también puede ser un problema, debido a que algunos polímeros son susceptibles al ataque de componentes orgánicos en el biodiésel, generando degradación y afectando en sus propiedades físicas, lo que puede provocar fallas importantes en las máquinas [27].

El principal objetivo de este artículo es dar a conocer el deterioro y corrosión que pueden sufrir los materiales en motores debido a la acción del biodiésel por medio de una revisión bibliográfica. Se presenta una comprobación de los materiales utilizados en la construcción de motores y la interacción que poseen estos con el biodiésel, con el fin de determinar las causas que ocasionan el deterioro de los motores. Para el estudio del efecto del biodiésel en los diferentes materiales generalmente se aplican métodos de inmersión durante un tiempo determinado y en un rango de temperatura específico [28]. Los mecanismos degenerativos que ocurren en los motores que funcionan a partir de biodiésel se analizan por medio de la aplicación de técnicas de caracterización como FTIR, Raman, XRD y SEM a estos materiales en servicio, los cuales se discuten en esta revisión. Este artículo permite identificar, mediante una revisión bibliográfica, herramientas de la ciencia de materiales que aportan a la implementación del biodiésel en la industria y transporte, al identificar materiales que puedan soportar el ambiente corrosivo generado en los motores, así como estrategias de protección de materiales, y reducir costos asociados al uso de este biocombustible. En primera instancia se hizo un filtrado de artículos relevantes, seguidamente se identificaron las técnicas de caracterización más utilizadas y finalmente se orientaron hacia la aplicación de motores con biodiesel.

Corrosión y deterioro de materiales metálicos usados en motores a biodiésel

El biodiésel se puede usar en motores de combustión interna, como calderas, motores petrodiésel estacionarios que generan energía eléctrica, maquinarias agrícolas motores de barco, vehículos de carga pesada y ligeros, entre otros [29]. El biodiésel se puede mezclar con petrodiésel, en porcentaje que varía desde 2% hasta 100%. El rendimiento de petrodiésel y biodiésel es similar, pero depende de varios factores como la materia prima que se utiliza y la proporción de mezcla que se utilice [30]. Los motores de petrodiésel estándar generalmente funcionan utilizando biodiésel al 100%, pero los motores más antiguos presentan ciertas piezas como sellos, empaquetaduras y conectores fabricados con caucho natural, ya que el biodiésel no es compatible con estos elastómeros que pueden verse alterados, [13,30-32]. El uso de este biocombustible en motores es funcional siempre y cuando no se necesite grandes modificaciones en el motor ni que se presenten problemas a largo plazo [13]. Su uso en motores requiere procedimientos de control de calidad para garantizar el correcto funcionamiento de las máquinas, como la aplicación de la norma ASTM D6751 [33]. Un factor importante para tomar en cuenta es el clima, ya que, el biodiésel comienza a espesarse dentro del motor en climas fríos, lo cual debe ser controlado utilizando aditivos [30]. Además, el biodiésel tiene una capacidad de limpieza que genera un desprendimiento de incrustaciones tanto en el tanque de combustibles como en los conductos, lo que implica que se debe cambiar con frecuencia los filtros de combustibles para que no se vea afectada la bomba de inyección o el motor mismo [31].

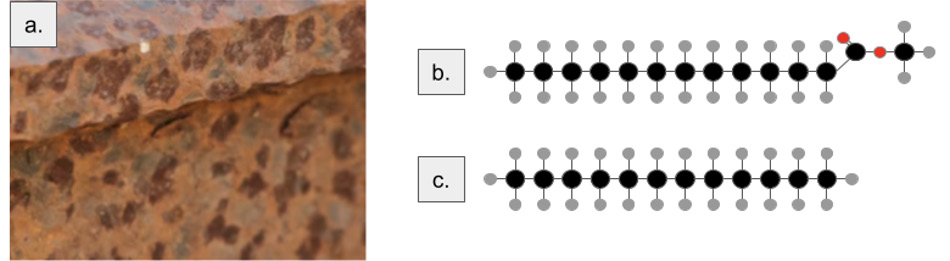

La corrosión se denota como la interacción entre un material y su entorno que resulta en el deterioro de este. La corrosión en metales se muestra como el ataque destructivo e involuntario de un material de esta naturaleza [34,35]. La corrosión metálica en motores utilizados con biodiésel se vuelve extremadamente importante ya que muchas de las partes del motor están compuestas por una variedad de metales como, cobre, acero inoxidable, acero al carbono, fundición gris y aluminio. El porcentaje de aluminio en las piezas del motor incluyen los pistones con 100%, culatas de cilindros con 70% y bloques de motor con 19%. Las bombas y los inyectores están compuestos de cobre y sus aleaciones. Las piezas compuestas de acero inoxidable incluyen filtro de combustible, cuerpos de válvula, boquilla y anillo de bomba [36,37]. El principal tipo de corrosión generada en los materiales metálicos usados en el área de biodiésel es la corrosión por picadura, ilustrado en la Figura 1. En este tipo de corrosión, las piezas generalmente no sufren una corrosión uniforme, sino que se corroen como el resultado de un rompimiento localizado de una región pequeña de la capa pasiva, resultando en la formación de una picadura [38-40].

Figura 1. (a) Corrosión por picadura y (b) Estructura molecular del biodiésel comparado con (c) petrodiésel.

La corrosión metálica puede ocurrir debido a varios factores. El biodiésel es un éster, por lo que forma enlaces de hidrógeno con el agua; lo que lo vuelve mucho más higroscópico en comparación con el petrodiésel que está compuesto por hidrocarburos (ver Figura 1(b-c)). El agua actúa sobre la corrosión de materiales metálicos, o provoca la hidrólisis del biodiésel, dando lugar a ácidos grasos y glicerol que aumentan la corrosión metálica [36,37,41]. Uno de los principales parámetros que influyen en la corrosión metálica es el porcentaje de agua, la cual se establece en la norma ASTM D6751 que debe encontrarse en una cantidad menor a los 500 mg/L (ppm). Un contenido mayor al indicado provoca daños en los componentes del generador de energía debido a la corrosión, por lo que se debe medir de manera rigurosa [42-44]. La presencia de otras impurezas como metanol, glicerol libre, ácido graso libre, residuos de catalizador (Na y K) debido a la conversión incompleta o purificación inadecuada también pueden resultar en corrosión metálica [36,37]. Además, debido a la buena lubricidad, el biodiésel disuelve más partes metálicas que el petrodiésel, lo que promueve a una corrosión [36,37]. Los metales en biodiésel como el latón, cobre y aluminio también pueden actuar como catalizadores para la oxidación del biodiésel. Por lo que, el índice de acidez del biodiésel aumenta proporcionalmente con la velocidad de corrosión de diferentes metales [45,46].

A continuación, se detalla el comportamiento de algunos materiales metálicos usados en motores al contacto con biodiésel:

•Fundición gris: Las fundiciones grises son comúnmente utilizadas en el mercado por su bajo costo y buena resistencia mecánica [47]. Un problema de las fundiciones grises es su baja resistencia química lo que la hace susceptible a los procesos corrosivos, afectando su vida útil. En los motores de biodiésel este material es usado en tuberías, autopartes, armazones, carcasas de bombas, soportes, entre otros. Estos componentes mecánicos están en contacto directo con el biodiésel y además expuestos a altas temperaturas, lo que acelera los procesos corrosivos [48]. El biodiésel proveniente de materias primas altamente insaturadas como girasol y soya son más nocivos a la fundición de hierro gris [49].

•Acero inoxidable: Los aceros inoxidables son aceros aleados diseñados para poder utilizarse en medios altamente corrosivos. Se considera acero inoxidable cuando hay un porcentaje igual o mayor a 12% de cromo [50]. En motores se utiliza el acero inoxidable en piezas de tornillería y válvulas de ignición, ejes y otros elementos mecánicos que están expuestos a muy alta temperatura, lo que le brinda una alta resistencia a la corrosión [51]. Se ha encontrado que la capa pasivante de algunos aceros inoxidables como el AISI 316 le otorga resistencia a la corrosión con biodiésel de soja [52].

•Acero al carbono: Este acero posee buena resistencia y variando su porcentaje de carbono se le puede variar las propiedades mecánicas, lo que lo hace muy versátil [53]. Se utilizan en la parte mecánica para soportes de motor y piezas de sujeción, además de engranajes y otros componentes de los motores [54]. Los aceros al carbono, como el SAE 1005, se ve afectado en ambientes corrosivos de biodiésel y aseguran que presenta una alta velocidad de corrosión [55].

•Cobre: El cobre es un metal que presenta excelente maleabilidad y ductilidad, y posee una baja dureza [56]. El cobre es ampliamente utilizado en tubería como en aires acondicionados o en algunos sistemas de tubería de carros o camisas para pistones [57]. En términos generales, el biodiésel no es compatible con metales conteniendo cobre, debido a que este metal es un gran iniciador para la oxidación del biodiésel [58].

•Aluminio: Es un metal de baja densidad que presenta buena resistencia mecánica con una alta conductividad térmica, además posee una buena resistencia a la corrosión ambiental [59]. Diferentes aleaciones de aluminio son utilizadas en bloques de motor con diferentes elementos de aleación, lo que ha permitido hoy en día reducir el peso del motor [60]. El aluminio presenta una buena resistencia a la corrosión en aleaciones de Al-Cu con bajas velocidades [61].

Técnicas para caracterización de la corrosión de metales en motores a biodiésel

Entre las técnicas aplicadas para estudiar la corrosión de metales en motores a biodiésel se encuentran la Espectroscopía Infrarroja por Transformada de Fourier, (FTIR), Espectroscopía Raman, Difracción de Rayos X (XRD), Microscopía Electrónica de Barrido (SEM) y Espectroscopía de Energía Dispersada (EDS).

Espectroscopía Infrarroja por Transformada de Fourier (FTIR)

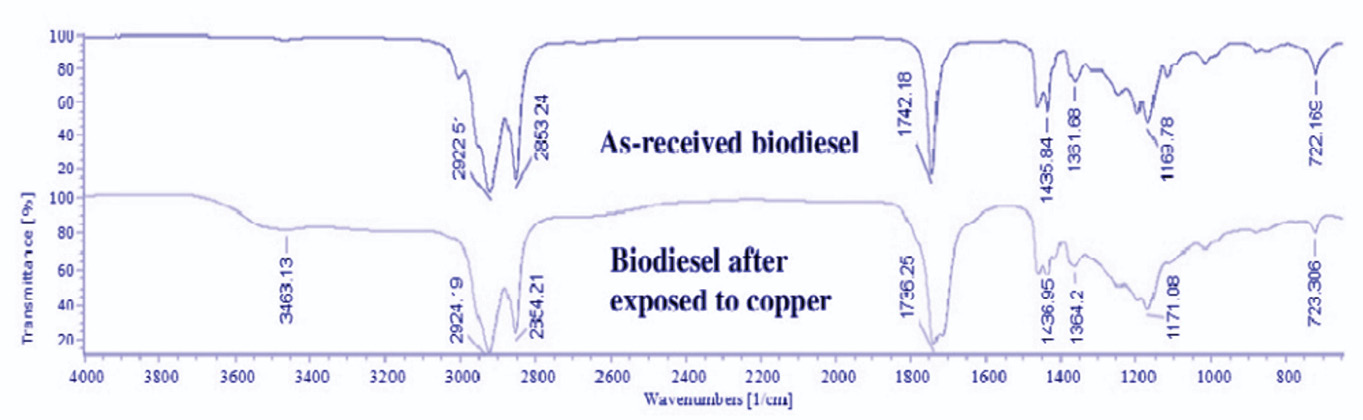

La corrosión que se da en los materiales metálicos que se encuentran en contacto con biodiésel genera cambios en la composición química del combustible [62-70]. Se han realizado varios estudios en los que se identifican las variaciones de los grupos funcionales del biodiésel por exposición a cobre mediante la espectroscopía de infrarrojo (FTIR) [64]. En los espectros FTIR del biodiésel, sin oxidar, se observan bandas de absorción características de los ésteres de ácidos grasos, de carbonos alifáticos, grupos carbonilo, entre otros [64,65].

La oxidación del biodiésel puede producir diferentes ácidos, p. ej., ácido octanoico, ácido mirístico, ácido palmítico, etc.; así como ésteres, aldehídos y cetonas. La presencia de estos grupos se observa en el espectro FTIR de la Figura 2, entre 1800 cm-1 y 1670 cm-1; para biodiésel expuesto a cobre por 1200 h a 25 °C. La formación de nuevos enlaces C-OH, se evidencia por la aparición de nuevos picos a 3460 cm-1 [64,65]. Estos cambios químicos i.e. la oxidación del biodiésel, provoca un aumento en la corrosividad del biodiésel y pueden degradar las propiedades del biocombustible [62].

Figura 2. Espectro FTIR de biodiésel pre y post exposición al cobre por 1200 h a 25 °C. Reproducida de [64], con permiso de Elsevier. Copyright (2021).

Espectroscopía Raman

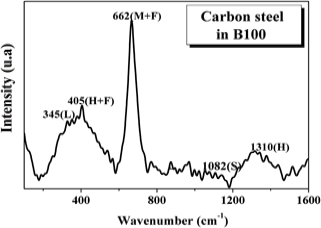

La espectroscopia Raman ha demostrado ser útil para identificar los productos de la corrosión en superficies metálicas expuestas a biodiésel. El acero al carbono en contacto con biodiésel reacciona químicamente y tiende a formar una serie de compuestos en su superficie, productos de la oxidación del metal con el agua, oxígeno y radicales RCOO- [71].}

En la figura 3(a) se muestra un espectro Raman de acero al carbono expuesto a biodiésel por 12 meses a 45 °C. Se observa un pico intenso a 662 cm-1, asociado a una mezcla de magnetita (M: Fe3O4) y ferrihidrita (F: 5Fe2O3⋅9H2O) [67]; bandas moderadas a 345 cm-1 que corresponden a la formación de lepidocrocita (L: γ-FeO(OH)) [66] y 405 cm-1 relacionadas con una mezcla de hematita (H: α-Fe2O3) y ferrihidrita [72]. Hay bandas débiles a 1082 cm-1 (formación de siderita (S: FeCO3)) y a 1310 cm-1 atribuidas a la formación de hematita. Estos óxidos forman una capa protectora, por lo que la tasa de corrosión al cabo de 12 meses de inmersión disminuye en un 84%.

(a)  (b)

(b)

Figura 3. Espectro Raman de (a) acero al carbono y (b) cobre expuesto a biodiésel por 12 meses a 45 °C. Reproducida de [71], con permiso de Elsevier. Copyright (2021).

El cobre, sometido a las mismas condiciones, inmerso en biodiésel a 45 °C por un año, tiende a formar óxidos, hidróxidos, carbonatos de cobre y sales de ácidos grasos, como se ilustra en la figura 3(b). Los óxidos de cobre se producen debido a la presencia de oxígeno disuelto y agua; los carbonatos de cobre provienen de la reacción entre el Cu y el CO2, O2, RCOO- y COO- del biodiésel [24,73-77]. Estos productos corrosivos tienden a asentarse en áreas donde se dan movimientos mecánicos de algunos componentes, como los inyectores de combustible, por lo que pueden generar un desgaste acelerado en estas regiones [75].

Difracción de rayos X (XRD)

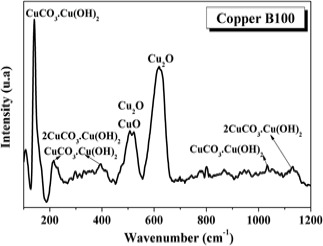

La difracción de rayos X (XRD) permite obtener información acerca de la composición de fases de los materiales, por lo que se puede utilizar en metales en contacto con biodiésel para determinar los compuestos que se forman debido a la corrosión [78-81].

En el caso del acero con biodiésel, los iones de hierro se pueden disolver en el biocombustible, o bien, pueden depositarse en la superficie del metal. Estos compuestos reaccionan con los ácidos grasos (que forman parte del biodiésel) en la superficie del acero, mediante reacciones de las ecuaciones 1-3:

Fe + 3O2 → 2Fe2O3 (1)

Fe2O3 + 6R’COOH → 2Fe (R’COO)3 + 3H2O (2)

2R’COOH + Fe → Fe (R’COO)2 + H2 (3)

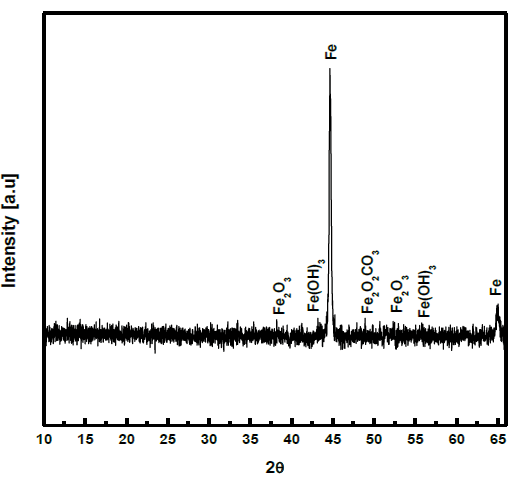

La presencia de compuestos de óxidos formados en acero al carbono durante la corrosión por sumergida en biodiésel durante 30 días y a una temperatura de 70 ºC se muestra por XRD en la figura 4. Allí se muestra la presencia de los siguientes productos formados por la reacción de corrosión: Fe2O3, Fe (OH)3, Fe2O2CO3. El producto de corrosión, Fe2O2CO3, puede deberse por la reacción con el contenido de humedad, oxígeno y CO2 absorbidos del aire. Asimismo, la formación de FeO(OH) es el resultado de la descomposición de Fe(OH)3 en H2O [82].

Figura 4. Difractograma XRD de acero al carbono luego de estar en contacto con biodiésel durante 30 días a 70 ºC [82].

Microscopía electrónica de barrido (SEM) y Espectroscopía de Energía Dispersada (EDS)

Para evaluar la corrosión química en las superficies metálicas que presentan contacto con el biodiésel se aplica la Microscopía Electrónica de Barrido (SEM, por sus siglas en inglés Scanning Electron Microscopy) y Espectroscopía de Energía Dispersada (EDS, por sus siglas en inglés Energy Dispersive X-ray Spectroscopy). Estas técnicas se utilizan para generar imágenes de alta resolución de la topografía y composiciones química elementales de una muestra. Se han estudiado los cambios morfológicos que ocurren en los materiales comúnmente usados en el área automotriz al utilizar petrodiésel y biodiésel [79,83,84,].

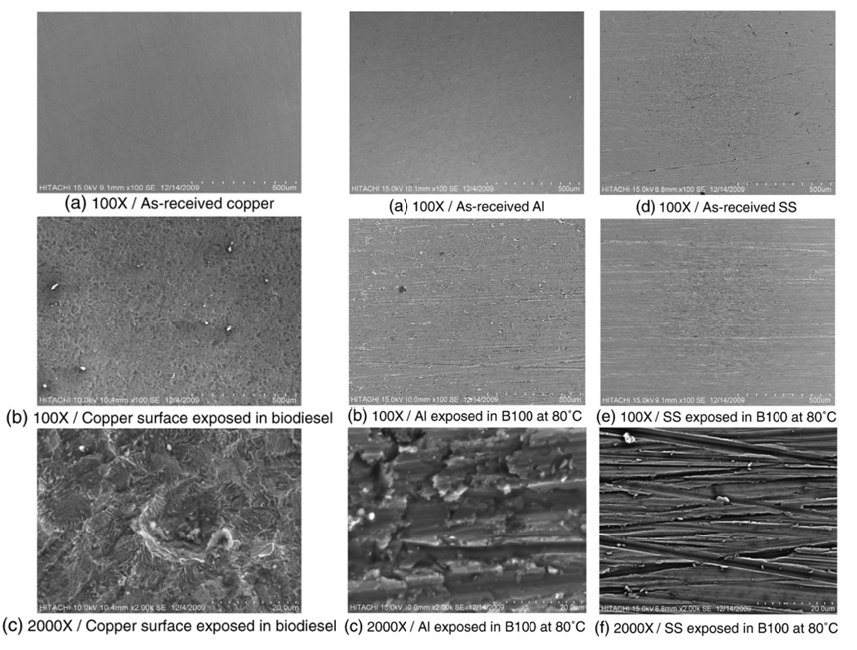

En la Figura 5, se muestra las imágenes SEM obtenidas de los cambios morfológicos que se presentaron en cobre, aluminio y acero inoxidable al ser sometidas a inmersión en petrodiésel y biodiésel de palma a una temperatura de 80 °C durante 1200 h (50 días). A partir de esta se muestra que el número de picaduras en la superficie del cobre es más alto que la de los otros dos metales, además presentan un tamaño y distribución de las picaduras diferentes [83]. Los compuestos de corrosión formados comúnmente en la superficie de cobre expuesta al biodiésel incluyen (CuO, Cu2O, Cu (OH)2 y CuCO3) [79]. Por lo tanto, según la teoría este tipo de corrosión se debe al reemplazar los iones de oxígeno del Cu2O mediante la destrucción de la capa de CuO de la superficie del cobre. En el caso del aluminio se observa una corrosión muy leve y en el acero inoxidable no se muestra cambios significativos de corrosión [84]. También otras investigaciones han demostrado que el cobre es más susceptible a la corrosión que el aluminio y el acero dulce [85,77].

Figura 5. Imágenes SEM de superficies de cobre (Cu), aluminio (Al) y acero inoxidable (SS) antes y después de la prueba de inmersión en biodiésel de palma a 80°C por 1200 h. Reproducida de [82] con permiso de Elsevier. Copyright (2021).

Por medio de SEM también se ha comprobado que se produce corrosión por picadura en la superficie metálica del hierro fundido inmerso con el biodiésel, en donde la corrosión aumenta significativamente con mayor tiempo de contacto y con el aumento de temperatura mientras que este mismo material en contacto con petrodiésel no presentan corrosión significativa [85,86]. De la misma manera el acero con bajo contenido de carbono presenta corrosión por picadura en contacto con el biodiésel, pero la corrosión del hierro fundido es comparativamente más alta que la del acero con bajo contenido de carbono [86].

Conclusiones

Este artículo presenta una revisión del fenómeno de corrosión que produce el biodiésel al estar en contacto con materiales como el acero, hierro, aluminio, cobre y acero inoxidable presentes en motores, y algunas técnicas de caracterización de materiales aplicadas para estudiar el fenómeno.

Se determina que el principal tipo de corrosión generada en los materiales metálicos usados en el área de biodiésel es la corrosión por picadura.

Los cambios en las moléculas del biodiesel debido a la corrosión, como la formación de nuevos enlaces C-OH, se puede estudiar mediante la técnica de espectroscopía FTIR.

La técnica de espectroscopía Raman y la técnica de XRD permiten conocer los componentes que se forman en la superficie de los metales que componen las partes de un motor a biodiesel.

El análisis SEM permite observar cambios morfológicos en los componentes de los motores a biodiesel; lo cual ayuda a comprender mejor su proceso de degradación producido por la corrosión por picadura.

A partir de los hallazgos de esta investigación se recomienda optimizar la composición del biodiésel por medio de procesos de biorefinación, evitar las aleaciones de cobre y hierro fundido en contacto con el biodiésel y utilizar inhibidores de corrosión en los motores para retrasar los fenómenos de corrosión en el uso de este biocombustible.

Referencias

[1] Proyecciones de la demanda eléctrica de Costa Rica 2018 – 2040. (2018).

[2] De Lucas, A. Biomasa, biocombustibles y sostenibilidad. (n.d.)., pp. 75-81.

[3] Press, A. I. N. Progress in bioethanol processing. 34, 551–573. https://doi.org/10.1016/j.pecs.2007.11.001 (2008).

[4] Fischer, C. R., Klein-Marcuschamer, D., & Stephanopoulos, G. (2008). Selection and optimization of microbial hosts for biofuels production. Metabolic Engineering, 10(6), 295–304. https://doi.org/10.1016/j.ymben.2008.06.009

[5] Chisti, Y. (2008). Biodiesel from microalgae beats bioethanol. Trends in Biotechnology, 26(3), 126–131. https://doi.org/10.1016/j.tibtech.2007.12.002

[6] Timilsina, G. R., Mevel, S., & Asia, S. (2013). Biofuels and Climate Change Mitigation : A CGE Analysis Incorporating Land-Use Change. 1–19. https://doi.org/10.1007/s10640-012-9609-8

[7] Manwell, J. F. (2004). Hybrid Energy Systems. In Encyclopedia of Energy (pp. 215–229). Elsevier. https://doi.org/10.1016/b0-12-176480-x/00360-0

[8] Amaro, H. M., Guedes, A. C., & Malcata, F. X. Advances and perspectives in using microalgae to produce biodiesel. Applied Energy, 88(10), 3402–3410. https://doi.org/10.1016/j.apenergy.2010.12.014. (2011).

[9] Portada de la CMNUCC. (n.d.).

[10] Mofijur, M., Rasul, M. G., Hyde, J., Azad, A. K., Mamat, R., & Bhuiya, M. M. K. Role of biofuel and their binary (diesel-biodiesel) and ternary (ethanol-biodiesel-diesel) blends on internal combustion engines emission reduction. In Renewable and Sustainable Energy Reviews (Vol. 53, pp. 265–278). Elsevier Ltd. https://doi.org/10.1016/j.rser.2015.08.046 (2016).

[11] Tabatabaei, M., Aghbashlo, M., Dehhaghi, M., Panahi, H. K. S., Mollahosseini, A., Hosseini, M., & Soufiyan, M. M. Reactor technologies for biodiesel production and processing: A review. In Progress in Energy and Combustion Science (Vol. 74, pp. 239–303). Elsevier Ltd. https://doi.org/10.1016/j.pecs.2019.06.001. (2019).

[12] Gude, V. G., Patil, P., Martinez-guerra, E., & Deng, S. Microwave energy potential for biodiesel production. c, 1–31. (2013).

[13] Anderson, L. G. Effects of Biodiesel Fuel Use on Vehicle Emissions Effects of Biodiesel Fuels Use on Vehicle Emissions. March. https://doi.org/10.3384/ecp110573645.(2015).

[14] Ivonne, L., Carlos, J., Biodiesel, P. D. E., Una, Y. B., Sustentable, A., & Crisis, A. L. A. (2012). Ra Ximhai.

[15] Emisiones, E. F. D. E. AGOTAMIENTO DE LOS COMBUSTIBLES FÓSILES Y EMISIONES DE CO 2 : ALGUNOS POSIBLES ESCENARIOS FUTUROS. (2010).

[16] Universitaria, R. D. (2007). Efecto invernadero , calentamiento global y cambio climático : una perspectiva desde las ciencias de la tierra Efecto invernadero calentamiento global y cambio climático.

[17] Programa, X. I. I., & Cient, C. Aprovechamiento de la biomasa como fuente de energía alternativa a los combustibles fósiles. 104, 331–345. (2010).

[18] Norte, U., Agudelo, S., John, R., Meneses, G., Bayer, P., Fernando, J., Una, B., Norte, U., S, J. R. A., Benjumea, P., Gómez, E., Fernando, J., & Bayer, P. Una revisión del desempeño mecánico y ambiental. (2003).

[19] Anderson, L. G. Effects of Biodiesel Fuel Use on Vehicle Emissions Effects of Biodiesel Fuels Use on Vehicle Emissions. March. https://doi.org/10.3384/ecp110573645. (2015).

[20] Canakci, M., Ozsezen, A. N., Arcaklioglu, E., & Erdil, A. (2009). Prediction of performance and exhaust emissions of a diesel engine fueled with biodiesel produced from waste frying palm oil. Expert Systems with Applications, 36(5), 9268–9280. https://doi.org/10.1016/j.eswa.2008.12.005.

[21] Porcayo-calderon, J. Corrosión y preservación de la infraestructura industrial Editores : (Issue July). https://doi.org/10.3926/oms.157. (2013).

[22] ASTM International., Standard Specification for Gray Iron Casting, vol. A48/A48M − 00, USA.: American Society for Testing and Materials, (2008).

[23] José, D., Oscar, E., & Jhon, J. Pruebas de corrosión cíclica de fundiciones de hierro gris en diferentes Biodiesel (2016).

[24] Fazal, M. A., Haseeb, A. S. M. A., & Masjuki, H. H. Corrosion mechanism of copper in palm biodiesel. Corrosion Science, 67, 50–59. https://doi.org/10.1016/j.corsci.2012.10.006. (2013).

[25] Haseeb, A. S. M. A., Masjuki, H. H., Ann, L. J., & Fazal, M. A. Corrosion characteristics of copper and leaded bronze in palm biodiesel. Fuel Processing Technology, 91(3), 329–334. https://doi.org/10.1016/j.fuproc.2009.11.004. (2010).

[26] Sebastian, A., Julio, A., Becerra, H., Lorenzo, D., & Cristhian, H. (n.d.). Sistemas de inyección electrónica.

[27] Caldera, M., Martinez, R. A., Stocchi, A., Mecánica, D. D. I., Ingeniería, F. De, Nacional, U., Mar, D., Justo, A. J. B., & Plata, M. DE LOS COMPONENTES DEL MOTOR. 67–78.(2016).

[28] Berman, P., Nizri, S., & Wiesman, Z. (2011). Castor oil biodiesel and its blends as alternative fuel. Biomass and Bioenergy, 35(7), 2861–2866. https://doi.org/10.1016/j.biombioe.2011.03.024

[29] Coy, J. L., Jurado, J. V., Acevedo, E. B., & Velásquez, S. H. (n.d.). ANÁLISIS DEL SECTOR BIODIÉSEL EN COLOMBIA Y SU CADENA.

[30] Huang, D., Zhou, H., & Lin, L. Energy Procedia Biodiesel : an Alternative to Conventional Fuel. 16, 1874–1885. https://doi.org/10.1016/j.egypro.2012.01.287 (2012).

[31] Homer, I. . Motores y Biocombustibles. January 2006. (2014)

[32] Avellaneda Vargas, F. A. (2010). Producción y caracterización de biodiesel de palma y de aceite reclicado mediante un proceso batch y un proceso continuo con un reactor helicoidal. Universitat Rovira i Virgili.

[33] Mendoza-l, R., Garc, O., Cortines, A. R., Verde, C., & Ayala, L. C. Fabricación de Biodiesel para uso en Maquinaria Agrícola. 3(1), 571–576. (2011).

[34] Gómez García, J. (2009). Análisis de la degradación de recubrimientos de barrera térmica mediante espectroscopía de impedancia electroquímica. https://eciencia.urjc.es/handle/10115/5147

[35] Callister, W. D., & Rethwisch, D. G. (2018). Materials science and engineering: an introduction (Vol. 9). Wiley New York.

[36] Singh, B., Korstad, J., & Sharma, Y. C. A critical review on corrosion of compression ignition (CI) engine parts by biodiesel and biodiesel blends and its inhibition. In Renewable and Sustainable Energy Reviews (Vol. 16, Issue 5, pp. 3401–3408). Pergamon. https://doi.org/10.1016/j.rser.2012.02.042. (2012)

[37] Haseeb, A. S. M. A., Fazal, M. A., Jahirul, M. I., & Masjuki, H. H. Compatibility of automotive materials in biodiesel: A review. In Fuel (Vol. 90, Issue 3, pp. 922–931). Elsevier. https://doi.org/10.1016/j.fuel.2010.10.042. (2011).

[38] Revie, R. W. (2011). Uhlig’s corrosion handbook (Vol. 51). John Wiley & Sons.

[39] Sorate, K. A., & Bhale, P. V. (2018). Corrosion Behavior of Automotive Materials with Biodiesel: A Different Approach. SAE International Journal of Fuels and Lubricants, 11(2), 147–162.

[40] Nguyen, X. P., & Vu, H. N. (2019). Corrosion of The Metal Parts of Diesel Engines In Biodiesel-Based Fuels. International Journal of Renewable Energy Development, 8(2).

[41]Ambrozin, A. R. P., Kuri, S. E., & Monteiro, M. R. (2009). Metallic corrosion related to mineral fuels and biofuels utilization. Química Nova, 32(7), 1910–1916. https://doi.org/10.1590/S0100-40422009000700037

[42] C, M. F. C., Castillo, L., A, V. B., M, J. L. C., & C, J. J. L. EN LA ETAPA FINAL DE PRODUCCIÓN BIODIESEL PURIFICATION ASSESSMENT AT ITS FINAL PRODUCTION STAGE. 76(1), 25–33. (2010).

[43] Rocabruno-Valdés, C. I., González-Rodriguez, J. G., Díaz-Blanco, Y., Juantorena, A. U., Muñoz-Ledo, J. A., El-Hamzaoui, Y., & Hernández, J. A. Corrosion rate prediction for metals in biodiesel using artificial neural networks. Renewable Energy, 140, 592–601. https://doi.org/10.1016/j.renene.2019.03.065. (2019).

[44] Tester, C. C., Products, P., Titration, I., & Pressure, R. Standard Specification for Biodiesel Fuel Blend Stock ( B100 ) for Middle Distillate. 1–11. https://doi.org/10.1520/D6751-20A.2. (2021).

[45] Norouzi, S., Eslami, F., Wyszynski, M. L., & Tsolakis, A. (2012). Corrosion effects of RME in blends with ULSD on aluminium and copper. Fuel Processing Technology, 104, 204–210. https://doi.org/10.1016/j.fuproc.2012.05.016

[46] Almeida, E. S., Monteiro, M. A. N. A., Montes, R. H. O., Mosquetta, R., Coelho, N. M. M., Richter, E. M., & Muñoz, R. A. A. (2010). Direct Determination of Copper in Biodiesel Using Stripping Analysis. Electroanalysis, 22(16), 1846–1850. https://doi.org/10.1002/elan.201000162

[47] Apraiz J., Fundiciones., 6ta ed., España: Dossat Editorial, (1988)

[48] ASTM International., Standard Specification for Gray Iron Casting, vol. A48/A48M − 03, USA.: American Society for Testing and Materials, (2008).

[49] Castro, J. D., Piamba, O. E., & Olaya, J. J. Pruebas de corrosión cíclica de fundiciones de hierro gris en diferentes Biodiesel. 5(5), 423–429. (2016).

[50] Askeland, D. R., Phulé, P. P., Wright, W. J., & Bhattacharya, D. K. The science and engineering of materials. (2003).

[51] Kalpakjian, S., & Schmid, S. R. Manufactura, ingeniería y tecnología. Pearson educación. (2002).

[52] Roman, A. S., Mendez, C. M., & Ares, A. E. (n.d.). Corrosión de un acero inoxidable austenítico en biodiesel Corrosion of an austenitic stainless steel in biodiesel. 26, 128–134.

[53] Smith, W. F., Hashemi, J., & Presuel-Moreno, F. (2006). Foundations of materials science and engineering. Mcgraw-Hill Publishing.

[54] Maldonado Flores, J. L. (1996). Aceros y sus aplicaciones. Universidad Autónoma de Nuevo León.

[55] Baena, L. M. (2020). Evaluación de la corrosión de acero al carbono ASTM 1005 y cobre expuestos a biodiesel de jatropha. October.

[56] Jaramillo, J. D., Sanchez, L. E. Ll., & Amaris, H. V. (2006). Estructura cristalina del cobre,propiedades macroscopicas mecanicas y de procesamiento. Ciencia e Ingenieria Neogranadina, 16(2), 9. http://www.redalyc.org/pdf/911/91116210.pdf

[57] Esmeralda Gómez, A. G. (2018). Desarrollo de aleaciones aluminio cobre de alto desempeño para la industria automotriz. Universidad Autónoma de Nuevo León.

[58] Román, A. S., Barrientos, M. S., Noceras, M. Á., Méndez, C. M., & Ares, A. E. (2018).Resistencia a la corrosión de aleaciones Al-Cu en biodiesel. Matéria. Revista Materia, 23(2). https://doi.org/10.1590/s1517-707620180002.0388

[59] Kalpakjian, S., & Schmid, S. R. (2002). Manufactura, ingeniería y tecnología. Pearson educación.

[60] Charco Zambrano, J. L. (2017). Fabricación de un prototipo de block de motor de combustión interna de dos tiempos por manufactura aditiva indirecta con una aleación de aluminio al silicio. Quito, 2017.

[61] Roman, A. S. (2019). Influencia de la estructura de solidificación en la resistencia a la corrosión de aleaciones Al-Cu para el adecuado manejo de soluciones conteniendo NaCL y biodiesel.

[62] Thangavelu, S. K., Ahmed, A. S., & Ani, F. N. (2016). Impact of metals on corrosive behavior of biodiesel-diesel-ethanol (BDE) alternative fuel. Renewable Energy, 94, 1–9. https://doi.org/10.1016/j.renene.2016.03.015

[63]Coronado, M. A., Montero, G., García, C., Valdez, B., Ayala, R., & Pérez, A. (2017). Quality assessment of biodiesel blends proposed by the new Mexican policy framework. Energies, 10(5), 1–14. https://doi.org/10.3390/en10050631

[64] Chandran, D., Khalid, M., Raviadaran, R., Lau, H. L. N., Liang Yung, C., Kanesan, D., & Salim, M. (2019). Sustainability of water in diesel emulsion fuel: An assessment of its corrosion behaviour towards copper. Journal of Cleaner Production, 220, 1005–1013. https://doi.org/10.1016/j.jclepro.2019.02.210

[65] Bruice, P. Y., Olguín, V. C., Reyes, S. D., & García, A. V. G. (2015). Fundamentos de química orgánica. Pearson Educación.

[66] Chandran, D., Ng, H. K., Lau, H. L. N., Gan, S., & Choo, Y. M. (2016). Investigation of the effects of palm biodiesel dissolved oxygen and conductivity on metal corrosion and elastomer degradation under novel immersion method. Applied Thermal Engineering, 104, 294–308. https://doi.org/10.1016/j.applthermaleng.2016.05.044

[67] N. A. Gomez, R. Abonia, H. Cadavid, e I. H. Vargas, “Chemical and Spectroscopic Characterization of a Vegetable Oil used as Dielectric Coolant in Distribution Transformers”, J. Braz. Chem. Soc., vol. 22, no 12, pp. 2292–2303, 2011, doi: 10.1590/s0103-50532011001200009.

[68] Fazal, M. A., Haseeb, A. S. M. A., & Masjuki, H. H. (2011). Biodiesel feasibility study: An evaluation of material compatibility; Performance; emission and engine durability. In Renewable and Sustainable Energy Reviews (Vol. 15, Issue 2, pp. 1314–1324). Elsevier Ltd. https://doi.org/10.1016/j.rser.2010.10.004

[69] Feld, H., & Oberender, N. (2016). Characterization of Damaging Biodiesel Deposits and Biodiesel Samples by Infrared Spectroscopy (ATR-FTIR) and Mass Spectrometry (TOF-SIMS). SAE International Journal of Fuels and Lubricants, 9(3), 717–724. http://www.jstor.org/stable/26273500

[70] Low, M. H., Mukhtar, M. N. A., Hagos, F. Y., & Noor, M. M. (2017). Tri-fuel (diesel-biodiesel-ethanol) emulsion characterization, stability and the corrosion effect. IOP Conference Series: Materials Science and Engineering, 257(1), 012082. https://doi.org/10.1088/1757-899X/257/1/012082

[71] Baena, L. M., & Calderón, J. A. (2020). Effects of palm biodiesel and blends of biodiesel with organic acids on metals. Heliyon, 6(5), e03735. https://doi.org/10.1016/j.heliyon.2020.e03735

[72] Bellot-Gurlet, L., Neff, D., Réguer, S., Monnier, J., Saheb, M., & Dillmann, P. (2009). Raman studies of corrosion layers formed on archaeological irons in various media. Journal of Nano Research, 8, 147–156. https://doi.org/10.4028/www.scientific.net/JNanoR.8.147

1 Escuela de Ciencia e Ingeniería de Materiales, Instituto Tecnológico de Costa Rica. Costa Rica. Correo electrónico: rebeca.corrales.b@outlook.com

https://orcid.org/0000-0002-5357-4580

2 Escuela de Ciencia e Ingeniería de Materiales, Instituto Tecnológico de Costa Rica. Costa Rica. Correo electrónico: andresquesada96@gmail.com

https://orcid.org/0000-0003-0495-3979

3 Escuela de Ciencia e Ingeniería de Materiales, Instituto Tecnológico de Costa Rica. Costa Rica. Correo electrónico: 2l.jeancarlo@gmail.com

https://orcid.org/0000-0002-1398-2942

4 Escuela de Ciencia e Ingeniería de Materiales, Instituto Tecnológico de Costa Rica. Costa Rica. Correo electrónico: k25hidalgo@gmail.com

https://orcid.org/0000-0002-2636-1344

5 Escuela de Ciencia e Ingeniería de Materiales, Instituto Tecnológico de Costa Rica. Costa Rica. Correo electrónico: cchaves@itcr.ac.cr

https://orcid.org/0000-0002-9924-1562