Determinación óptima en la extracción de hemicelulosas de elevada calidad del aserrín de Eucalyptus sp., a través de tratamiento hidrotérmico

Optimal determination in the extraction of hemicelluloses of high quality from Eucalyptus sp. sawdust, through hydrothermal treatment

Eyra Maria Albarrán-Molina1, Jesus Rangel2

Albarrán-Molina, E.M; Rangel, J. Determinación óptima en la extracción de hemicelulosas de elevada calidad del aserrín de Eucalyptus sp., A través de tratamiento hidrotérmico. Tecnología en Marcha. Vol. 35, No 4. Octubre-Diciembre, 2022. Pág. 3-17. https://doi.org/10.18845/tm.v35i4.5822

https://doi.org/10.18845/tm.v35i4.5822

Palabras claves

Eucalyptus; biorefinería; fraccionamiento; autohidrólisis; hemicelulosas.

Resumen

Las astillas de Eucalyptus sp, son uno de los residuos o subproductos más importantes que se obtienen de la transformación primaria de la madera en diversas regiones a nivel mundial [12]. Su principal uso es la producción de energía [13]. Al ser sometido a condiciones de tratamiento hidrotérmico para la extracción de las hemicelulosas se pueden extraer las sustancias solubles en agua [17], quedando una fracción sólida de celulosa y lignina que seguirán otros procesos de separación y uso [11]. El material residual que se utilizó es una mezcla de Eucalyptus rostrata, E. grandis y E. saligna con edades entre los 12 a 50 años, obtenido en uno de los aserraderos de la región. La muestra que se empleó en las corridas experimentales comprende la fracción que pasa por los 20 mesh y queda retenidaen 80 mesh dentro de un tamiz manual Zonytest. Inicialmente se aplicó un diseño factorial para verificar la influencia del tiempo (30, 45 y 60 min), la temperatura (120, 150 y 180°C) y relación líquido/sólido (5, 10, 15). Esta última variable resultó no significativa. Posteriormente se utilizó un diseño de optimización tipo Central Compuesto Centrado en las Caras, variando el tiempo (20, 30 y 40 min) y la temperatura (170, 180 y 190°C). Los tratamientos se realizaron en digestores de 200mL en baño de glicerina. El mejor punto obtenido se validó con un cambio de escala en un digestor de 4.6 L, con una camisa de calefacción y un sistema especial de agitación. La temperatura resultó ser el factor más influyente sobre el pretratamiento de autohidrólisis del aserrín. La mayor extracción de hemicelulosas (89% de las hemicelulosas iniciales) se obtuvo a 190°C y 20 min, sin embargo para minimizar la generación de furfural mediante la optimización de múltiples respuestas, la mejor condición resultó 180°C y 20 min. La superficie de respuesta muestra que podrían alcanzarse resultados similares a 170°C si se prolonga el tiempo de tratamiento a 50 min.

Keywords

Eucalyptus; biorefinery; fractionation; autohydrolysis; hemicelluloses.

Abstract

Eucalyptus sp chips are one of the most important residues or by-products obtained from primary wood processing in the various regions worldwide [12]. Its main use is the production of energy [13]. When subjected to hydrothermal treatment conditions for the extraction of the hemicelluloses can extract the substances soluble in wáter [17], leaving a solid fraction of cellulose and lignin that will follow other processes of separation and use [11]. The waste material used was a mixture of Eucalyptusrostrata, E. grandis and E. Saligna with ages between 12 and 50 years, obtained in one of the sawmills of the region. The sample that was used in the experimental runs comprises the fraction that passes through the 20 mesh and is retained in 80 mesh inside a Zonytest manual sieve. Initially, a factorial design was applied to verify the influence of time (30, 45 and 60 min), temperature (120, 150 and 180 ° C) and liquid / solid ratio (5, 10, 15). This last variable was not significant. Afterwards, an optimization design was applied to the composite centered in the faces, varying the time (20, 30 and 40 min) and temperature (170, 180 and 190 ° C). The treatments were carried out in 200mL digesters in a glycerin bath. The best point obtained was validated with a scale change in a 4.6 L digester, with a heating jacket and a special stirring system. Temperature proved to be the most influential factor in the pretreatment of autohydrolysis of sawdust. The highest extraction of hemicelluloses (89% of initial hemicelluloses) was obtained at 190 ° C and 20 min, however to minimize the generation of furfural by optimizing multiple responses, the best condition was 180 ° C and 20 min. The response surface shows that similar results could be achieved at 170 ° C if the treatment time is extended to 50 min.

Introducción

Durante décadas, la necesidad de utilizar la fracción celulósica de la biomasa vegetal para producir exclusivamente pastas celulósicas ha involucrado una pérdida potencial de otros componentes estructurales presentes en los materiales lignocelulósicos [10], los cuales eran considerados como fracciones de desecho y no tenían definido ningún uso comercial [4].

En la actualidad se ha demostrado, por medio del creciente desarrollo industrial, que fracciones de polímeros como las hemicelulosas y ligninas pueden ser aprovechados en la generación de nuevos productos de alto valor agregado [2]. Esto determina la importancia de integrar líneas productivas que incluyan los subproductos obtenidos de procesos básicos de la industria forestal [3], al objeto de aprovechar de manera sustentable las fracciones antes mencionadas y mitigar así el impacto que esto pudiera generar al ambiente circundante [21].

Sin embargo, esta conceptualización también involucra una serie de materiales residuales, así como las cosechas procedentes de las distintas actividades agroindustriales [22]., esto quiere decir que no solo los subproductos provenientes de la transformación primaria de la madera [19], sino también residuos como el bagazo de caña y otros rubros pueden ser empleados como materia prima para la generación de productos de alta calidad.[5].

Partiendo del enfoque antes descrito, surge un nuevo concepto conocido como “Biorefinería Forestal”, la cual abarca el uso de cualquier biomasa lignocelulósica como materia prima [23], siendo la opción más interesante por su carácter renovable, poco contaminante, y su capacidad de producir combustibles líquidos que se pueden integrar a la infraestructura actual.[2].

Dicha biorefinería, también abarca el empleo de los cultivos energéticos (materias primas agrícolas o forestales cultivadas con el propósito de producir fibras para la obtención de energía) [1], el empleo de los residuos de actividades agrícolas y forestales (primarias e industriales), o una combinación de ambas [24]. Estas opciones implican diferencias en el costo de la materia prima y en aspectos socio-ambientales [2]

De lo dicho anteriormente resulta evidente que los diversos componentes de la madera pueden transformarse en productos químicos específicos [18], por ejemplo, la celulosa en etanol y las hemicelulosas en xilo-oligosacáridos [9]. Se considera que la instalación de fábricas dedicadas a un solo producto no representa la utilización más eficaz [24] y económica de la madera aserrada y almacenada como materia prima [4]. Las fábricas de productos químicos derivados de la madera del futuro deben transformar todos los componentes de la madera en productos útiles [25], de igual forma que lo hacen las refinerías con el petróleo.[11].

Así mismo, los residuos de la industria forestal constituyen recursos naturales renovables disponibles en grandes escalas [8]. Las astillas de Eucalyptus sp., son uno de los subproductos más importantes de la transformación primaria de la madera [26] al igual que el pino [7], y la aplicación de tratamientos de conversión química para el fraccionamiento de sus componentes principales, permitiría lograr un aprovechamiento integral del material. [20].

Metodología

Materiales

El material residual utilizado es una mezcla de Eucalyptus rostrata, E. grandis y E. saligna (Eucalyptus sp), con edades entre los 12 a 50 años, provenientes de uno de los aserraderos.

Métodos

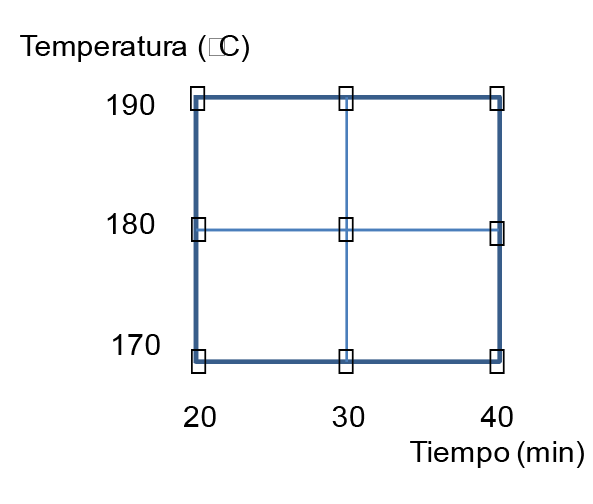

El paquete estadístico usado STATGRAPHICS Centurion XV.II, a través del cual se creó el diseño experimental que se refleja en el cuadro 1.

Cuadro 1. Diseño basado en los factores tiempo y temperatura con 4 puntos centrales.

|

|

Variables (Valores reales) |

Variables (valores codificados) |

||

|

Tiempo |

Temperatura |

Tiempo |

Temperatura |

|

|

20 |

174 |

-1 |

-1 |

|

|

40 |

170 |

1 |

-1 |

|

|

20 |

190 |

-1 |

1 |

|

|

40 |

190 |

1 |

1 |

|

|

20 |

180 |

-1 |

0 |

|

|

40 |

180 |

1 |

0 |

|

|

30 |

170 |

0 |

-1 |

|

|

30 |

190 |

0 |

1 |

|

|

30 |

180 |

0 |

0 |

|

|

30 |

180 |

0 |

0 |

|

|

30 |

180 |

0 |

0 |

|

|

30 |

180 |

0 |

0 |

|

Del diseño factorial se obtuvo el siguiente cuadro resumen, donde especifican los valores para cada una de los factores a estudiar.

Cuadro 2. Niveles de factores en estudio.

|

FACTORES |

Nivel mayor |

Nivel menor |

Punto central |

|

Tiempo (min) |

40 |

20 |

30 |

|

Temperatura (ºC) |

190 |

170 |

180 |

Tamizado del aserrín

Para la realización de los diferentes ensayos se tamizó el material residual para su posterior homogeneización y descarte de los muy finos y gruesos. Se utilizó la fracción comprendida entre el aserrín que pasó por los 20 mesh y la muestra retenida en 80 mesh. (unidades granulométricas para partículas sólidas) [14].

Tratamiento hidrotérmico

En esta etapa se tomaron 12 g seco de aserrín con una sequedad del 88,2 % los cuales se llevaron a digestores herméticos de 200 mL y se diluyeron en 118,4 mL de agua desmineralizada; estos digestores se sometieron a cocciones en un reactor con baño de glicerina donde se alcanzaron las distintas temperaturas en los tiempos efectivos para el ensayo, logrando así el desarrollo del tratamiento, el mismo conto con 12 corridas experimentales. (Véase cuadro 1).

Filtrado y lavado del material

Esta fase comprende la separación de las fracciones líquidas y sólidas del material tratado, en una primera etapa se filtró el licor de cocción y se lavó el material con agua caliente; mientras que en una segunda etapa se lavó la fracción sólida y se colectó en distintos pesa filtros el material retenido en las hojas de filtración, las muestras se llevaron a la estufa a 105 ± 2 °C. Posteriormente se determinaron a partir del material seco remanente los rendimientos porcentuales para cada una de las corridas.

Caracterización física y química del material

Esta etapa se llevó a cabo según Normas Laboratory Analytical Procedure (LAP), Technical Report NREL/TP-510-42618.Año 2008.[16].

Caracterización física de la materia prima:

El ensayo de granulometría se realizó sobre 500 g de muestra de aserrín, obtenida por el método de cuarteos sucesivos. Se tamizaron las muestras con un tamiz bidireccional por ± 15 min utilizando tamices normalizados de 6, 10, 18, 40, 60 y 80 mesh. Al final del tamizado se determinaron los pesos de cada fracción.

Caracterización química de la materia prima:

Para la materia prima se realizaron las siguientes determinaciones:

•Extractivos en etanol y en agua: se realizaron etapas exhaustivas por 24 horas en un extractor Soxhlet. Los extractivos se determinaron siguiendo las Normas Laboratory Analytical Procedure (LAP), Technical Report NREL/TP-510-42619.

•Cenizas: se determinaron por incineración de una muestra de aserrín en mufla a 575 ºC ± 25ºC en 24±6 horas, siguiendo las Normas Laboratory Analytical Procedure (LAP), Technical Report NREL/TP-510-42622.

•Lignina soluble: se determinó por espectrofotometría UV.

•Carbohidratos estructurales: glucanos, mananos, galactanos, arabinanos y xilanos: se determinaron por cromatografía.

Cambio de escala del punto óptimo de extracción

Este cambio se hizo en un reactor de acero inoxidable de 4.6 L, con una camisa de calefacción y un sistema especial de agitación. Como fluido calefactor se utilizó agua caliente por 4 resistencias eléctricas (400 W cada una), que se activaron por un controlador digital de temperatura. Esta técnica se empleó como validación del punto óptimo obtenido, para así comparar si el comportamiento del material residual a una escala mayor o industrial sería aceptable o no dentro de los fines de rentabilidad y productividad para la nueva industria forestal sumergida en los conceptos de la biorefinería.

Resultados

Determinación de los azúcares de autohidrólisis

En el cuadro 3, se pueden observar los valores de rendimientos que están sombreados corresponden a los puntos centrales del diseño (180 ºC – 30 min), sus réplicas permiten tener una representación del error experimental. Por otra parte, entre los valores obtenidos el azúcar de mayor proporción es la xilosa, que se observa en la corrida 8 con un valor de 7,44 g/L de ese monosacárido, es decir, que las hemicelulosas de este tipo se solubilizan fácilmente bajo tratamiento hidrotérmico y en las condiciones establecidas. Es importante resaltar que las cantidades de estos azúcares están expresados en las unidades de g/L. [15].

Cuadro 3. Valores de rendimiento, cantidades de azúcares estructurales y productos de degradación hidrolizados.

|

Corrida |

Rendimiento % |

Glucosa |

Xilosa |

Arabinosa |

Acd formico |

Acd acetico |

HMF |

Furfural |

|

1 |

89.32 |

0 |

0.6254 |

0.1573 |

0.0898 |

0.2665 |

0.0113 |

0.0207 |

|

2 |

81.4 |

0 |

3.4931 |

0.2004 |

0.2075 |

0.8467 |

0.0151 |

0.1463 |

|

3 |

78.87 |

0.2040 |

7.1211 |

0.1783 |

1.7078 |

1.7078 |

0.0557 |

0.6237 |

|

4 |

77.12 |

0.5639 |

7.0076 |

0 |

1.9446 |

1.9446 |

0.1697 |

1.6333 |

|

5 |

82.42 |

0 |

2.9267 |

0.1986 |

0.7438 |

0.7438 |

0.0123 |

0.1179 |

|

6 |

79.57 |

0 |

6.6722 |

0.1822 |

1.4082 |

0.4082 |

0.0463 |

0.5196 |

|

7 |

85.54 |

0 |

1.5165 |

0.1905 |

0.4893 |

0.4893 |

0.0059 |

0.0493 |

|

8 |

78.04 |

0.3074 |

7.4433 |

0 |

0.2943 |

1.9250 |

0.1095 |

1.1437 |

|

9 |

79.92 |

0 |

5.8207 |

0.1807 |

0.2202 |

1.2888 |

0.0381 |

0.4094 |

|

10 |

81.18 |

0 |

4.8042 |

0.1918 |

0.2102 |

1.2663 |

0.2022 |

0.2459 |

|

11 |

79.82 |

0 |

5.4490 |

0.1683 |

0.1844 |

1.2969 |

0.0307 |

0.4382 |

|

12 |

80.38 |

0 |

5.1533 |

0.1748 |

0.2023 |

1.2738 |

0.0263 |

0.2411 |

Determinación de los azúcares de posthidrólisis

En el cuadro 4, se observa que la corrida 3 es la condición más representativa en cuanto a extracción de xilosa con un valor de 9,77 g/L al mismo tiempo que aumenta la generación de furfural.

Cuadro 4. Valores de los azúcares posthidrolizados.

|

Corrida |

Glucosa |

Celobiosa |

Xilosa |

Arabinosa |

Acd formico |

Acd acetico |

HMF |

Furfural |

|

1 |

0.2555 |

0.2442 |

4.1596 |

0.1538 |

0.1168 |

0.7013 |

0.0068 |

0.2308 |

|

2 |

0.6072 |

0.347 |

8.8043 |

0.1724 |

0.2986 |

1.7563 |

0.0150 |

0.5854 |

|

3 |

0.7667 |

0.0313 |

9.7741 |

0.1815 |

0.2660 |

2.0870 |

0.0273 |

1.1449 |

|

4 |

1.0143 |

0 |

6.8228 |

0.1065 |

0.3824 |

2.0894 |

0.0529 |

1.9132 |

|

5 |

0.5823 |

0.3532 |

8.7536 |

0.2243 |

0.1469 |

1.6443 |

0.0142 |

0.5766 |

|

6 |

0.6398 |

0.0476 |

93993 |

0.1577 |

0.2242 |

1.9191 |

0.0210 |

0.8779 |

|

7 |

0.3381 |

0.3943 |

6.5256 |

0.1668 |

0.1824 |

1.1770 |

0.0095 |

0.3796 |

|

8 |

0.8435 |

0 |

8.5509 |

0.1274 |

0.3615 |

2.0911 |

0.0405 |

1.5721 |

|

9 |

0.6470 |

0.0905 |

8.6420 |

0.1933 |

0.1989 |

1.5908 |

0.0137 |

0.8779 |

|

10 |

0.5801 |

0.2057 |

9.3350 |

0.1740 |

0.2467 |

1.8264 |

0.0181 |

0.7432 |

|

11 |

0.5318 |

0.0793 |

8.3839 |

0.1460 |

0.1788 |

1.6971 |

0.0197 |

0.8140 |

|

12 |

0.5806 |

0.1415 |

8.9134 |

0.1552 |

0.1934 |

1.7535 |

0.0176 |

0.7494 |

Polímeros en el licor de cocción

Los valores que se observan sombreados en el cuadro 5, representan los niveles más altos en cuanto a la extracción de hemicelulosas totales, pero esto sin considerar la formación de productos de degradación como el furfural o HMF sobre dichos puntos experimentales.

Cuadro 5. Valores de las unidades poliméricas y hemicelulosas totales.

|

Corrida |

Glucanos |

Xilenos |

Arabinanos |

Acetilos |

Hemicelolusas T ext. |

|

1 |

0.4318 |

3.3989 |

0 |

0.3118 |

4.0846 |

|

2 |

0.8224 |

5.2777 |

0 |

0.6521 |

8.5033 |

|

3 |

0.4966 |

3.0513 |

0.0030 |

0.2718 |

9.4776 |

|

4 |

0.2552 |

0.2223 |

0.0937 |

0.1039 |

6.4827 |

|

5 |

0.8267 |

5.7584 |

0.0226 |

0.6457 |

8.5313 |

|

6 |

0.5838 |

2.8925 |

0 |

0.3663 |

8.9028 |

|

7 |

0.6441 |

4.8622 |

0 |

0.4931 |

6.3436 |

|

8 |

0.3938 |

1.5637 |

0.1122 |

0.1191 |

8.2259 |

|

9 |

0.6279 |

3.1270 |

0.0111 |

0.2165 |

8.4193 |

|

10 |

0.6943 |

4.6710 |

0 |

0.4016 |

9.0517 |

|

11 |

0.5319 |

3.0995 |

0 |

0.2869 |

8.0231 |

|

12 |

0.6316 |

3.9803 |

0 |

0.3440 |

8.6518 |

A través del paquete estadístico STATGRAPHICS Centurion XV.II, se analizaron los resultados mediante un análisis multifactorial de varianza (ANOVA) de las distintas variables, tomando en consideración las más significativas dentro del diseño experimental central compuesto [6], con el propósito de estudiar el efecto de la temperatura, el tiempo y la interacción entre ellos. Y con un nivel de significancia aplicada del 95%.

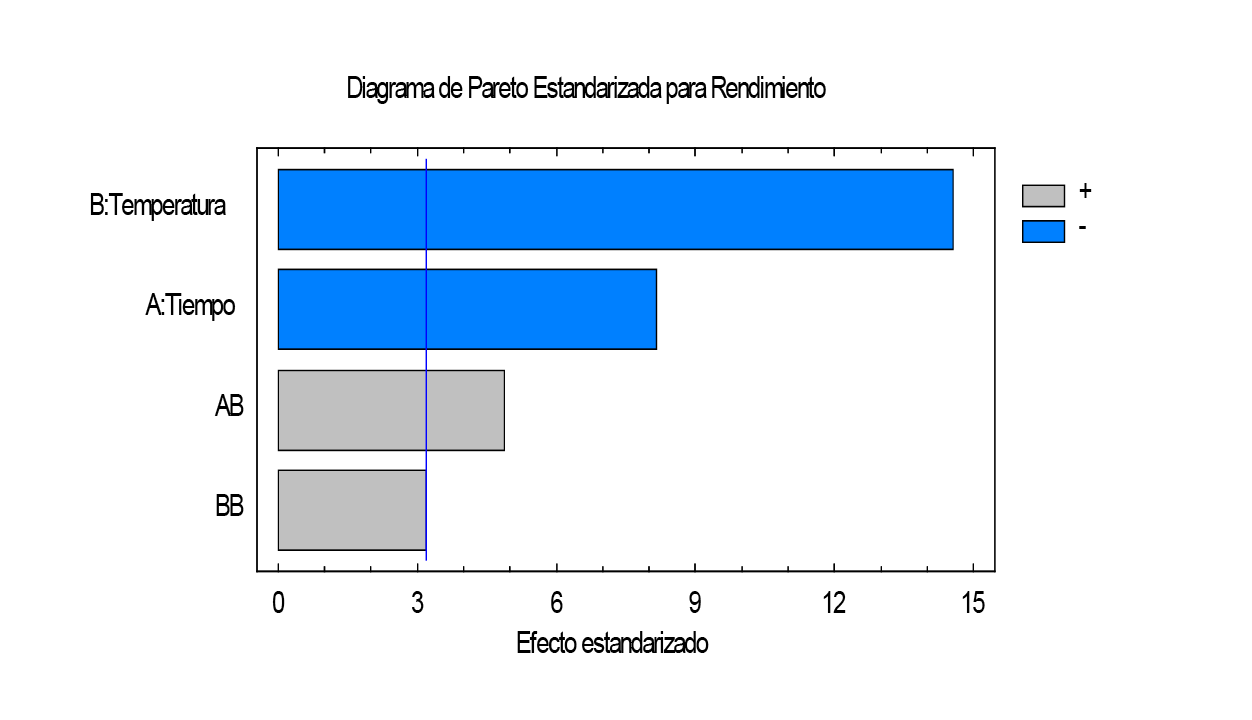

Análisis de respuesta para Rendimiento

Como se puede observar en la figura 1, las variables más significativas son la temperatura y tiempo, donde a niveles altos de temperatura y tiempo los rendimientos aumentan; es decir, que son directamente proporcional, esto referido a la cantidad de hemicelulosas extraídas.

Figura 1. Pareto estandarizado para el rendimiento.

Análisis de varianza para Rendimiento

En el análisis del cuadro 6, se puede observar que los factores temperatura, tiempo, la interacción entre ambos y el efecto cuadrático de la temperatura resultan ser significativos, ya que su Valor-P es menor que 0,05, indicando que son diferentes de cero con un nivel de confianza del 95%, siendo la temperatura el factor con mayor influencia. Todo esto, con un coeficiente de determinación R2 = 97,54% que mide la proporción de la variabilidad total en la variable dependiente, respecto a su media; todo esto con un coeficiente de regresión como se expresa a continuación:

R% = 80,5483 - 2,0666*t - 3,685*T + 1,5125*t*T + 1,14667T2

Cuadro 6. Análisis de varianza para rendimiento.

|

Fuente |

Suma de Cuadrados |

Gl |

Cuadrado Medio |

Razón-F |

Valor-P |

|

A:tiempo |

25,6267 |

1 |

25,6267 |

66,67 |

0,0038 |

|

B:Temperatura |

81,4754 |

1 |

81,4754 |

211,97 |

0,0007 |

|

AB |

9,15062 |

1 |

9,15062 |

23,81 |

0,0165 |

|

BB |

3,94453 |

1 |

3,94453 |

10,26 |

0,0492 |

|

Falta de ajuste |

1,87349 |

4 |

0,468373 |

1,22 |

0,4535 |

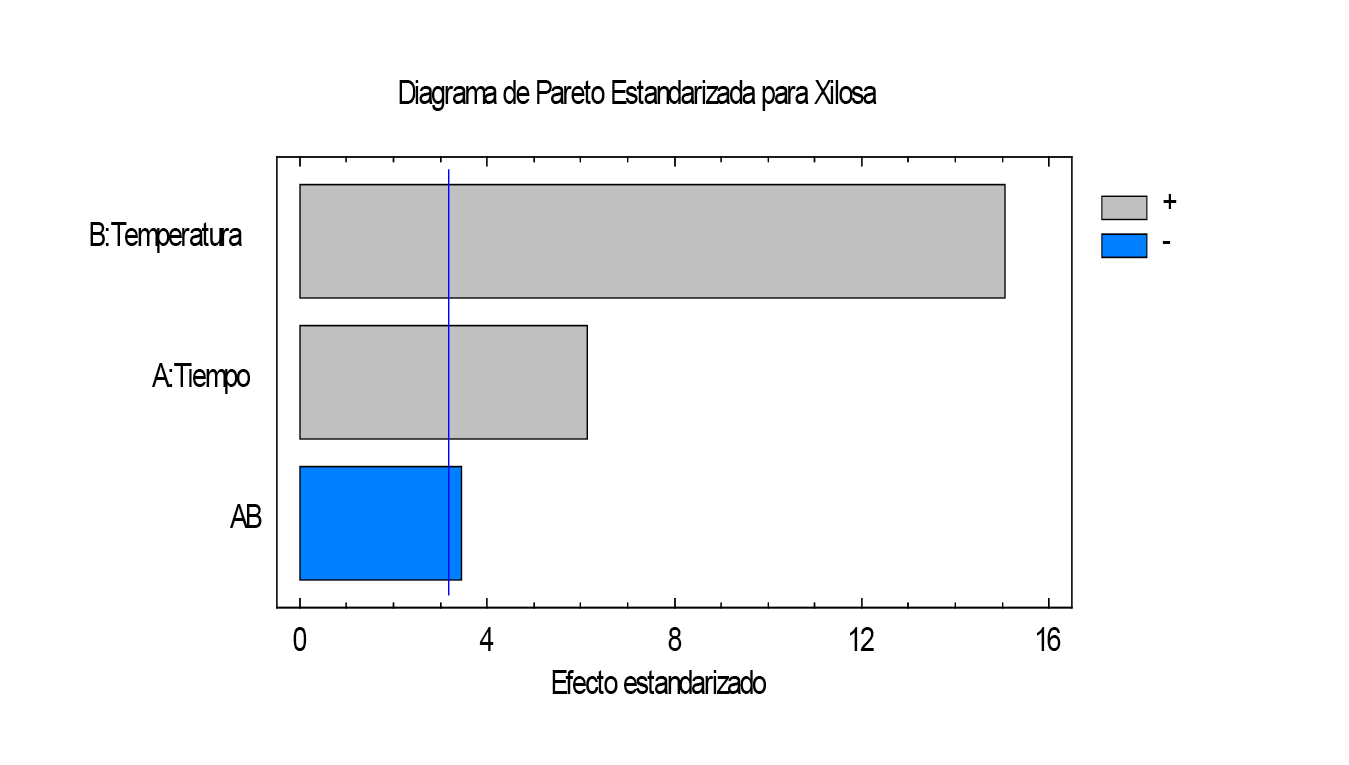

Análisis de respuesta para Xilosa

En la figura 2, se observa que la variable más influyente es la temperatura, es decir, que a medida que aumentan los niveles de temperatura va aumentando la cantidad de xilosa. Mientras que el tiempo no deja de ser significativo del mismo modo que la interacción entre ambas variables, solo que el cambio que experimenta la xilosa es poco comparado con el efecto de la temperatura.

Todo esto con un Valor-P menor que 0,05, indicando que son diferentes de cero con un nivel de confianza del 95 %. En el análisis estadístico se tiene un coeficiente de determinaciónR2 = 92,54% y un coeficiente de regresión como se expresa a continuación:

Xilosa = 4,84 + 1,08*t + 2,66*T - 0,74*t*T

Figura 2. Pareto estandarizado para la variable xilosa.

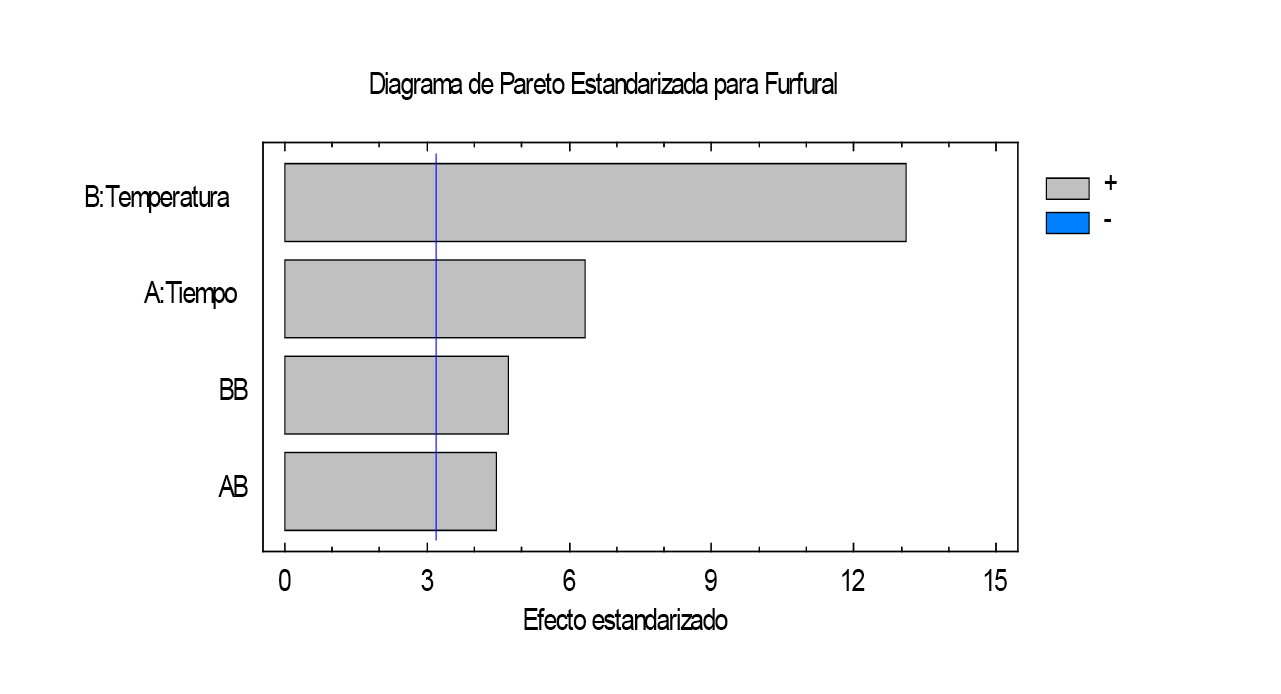

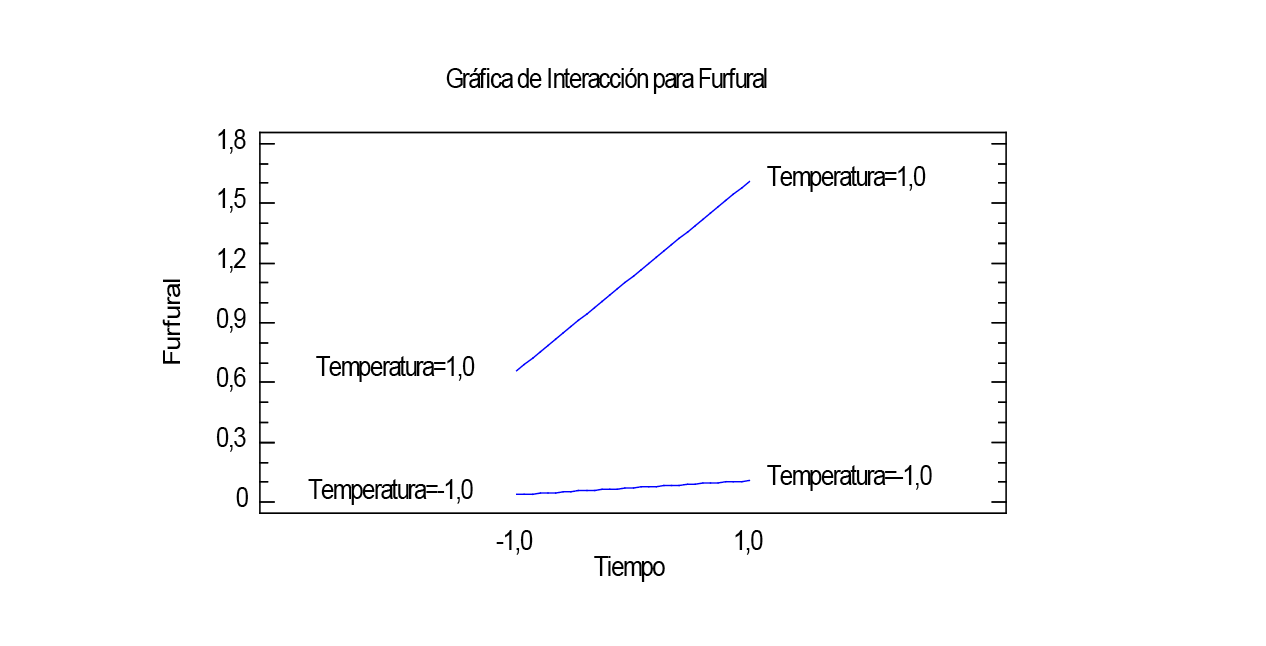

Análisis de respuesta para Furfural

La degradación a furfural se ve afectada en el incremento de cualquiera de las siguientes variables: temperatura, tiempo, efecto cuadrático de la temperatura y la interacción entre el tiempo y la temperatura; es decir, en las condiciones altas de temperatura y tiempo se producirá más furfural; por lo tanto, la variable más significativa es la temperatura como se ve reflejado en la figura 3.

Figura 3. Pareto estandarizado para la variable furfural.

Análisis de varianza para Furfural

En el cuadro 7, se observa la relevancia de las cuatro variables antes mencionadas, con un P-valor menor que 0,05, indicando que son significativamente diferentes de cero con un nivel de confianza del 95%. Esto bajo un coeficiente de determinación R2 = 98,42% y un coeficiente de regresión como se expresa a continuación:

Furfural = 0,33 + 0,26*t+ 0,53*T + 0,22*t T + 0,27*T2

Cuadro 7. Análisis de varianza para furfural.

|

Fuente |

Suma de Cuadrados |

Gl |

Cuadrado Medio |

Razón-F |

Valor-P |

|

A:Tiempo |

0,393677 |

1 |

0,393677 |

39,99 |

0,0080 |

|

B:Temperatura |

1,69007 |

1 |

1,69007 |

171,68 |

0,0010 |

|

AB |

0,195364 |

1 |

0,195364 |

19,85 |

0,0211 |

|

BB |

0,220025 |

1 |

0,220025 |

22,35 |

0,0179 |

En la figura 4, se puede observar que en los niveles más altos de temperatura y tiempo, la producción de furfural aumenta drásticamente, mientras que el efecto del tiempo en temperaturas bajas (170 º C) poco influye, se mantiene casi constante. En síntesis la formación de furfural se ve afectada directamente por el factor temperatura.

Figura 4. Interacción para furfural.

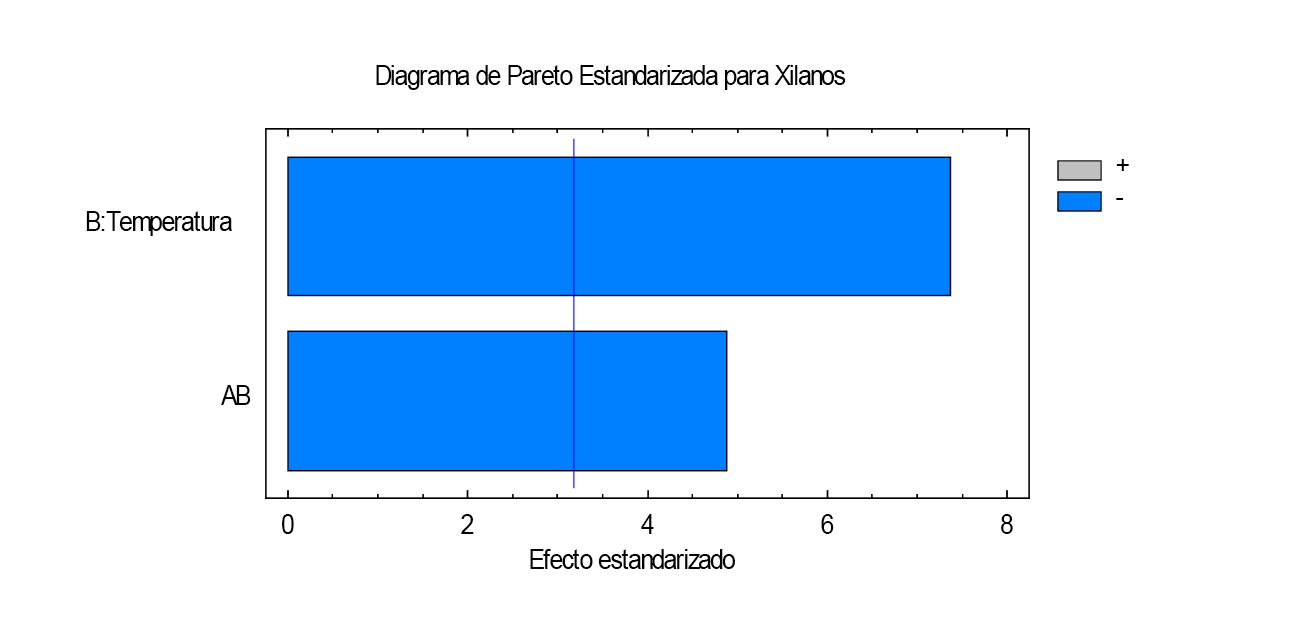

Análisis de respuesta para Xilanos

Como se puede observar en la figura 5, los xilanos se ven afectados por dos variables significativas: temperatura y la interacción entre tiempo y temperatura, el aumento de dichas variables disminuye la cantidad de xilanos; es decir, que el resultado es inversamente proporcional. Con un coeficiente de determinación R2 = 93,72% y con un coeficiente de regresión como se expresa a continuación:

Xilanos = 3,15 - 1,45*T - 1,18*t*T

Figura 5. Pareto estandarizado para xilanos.

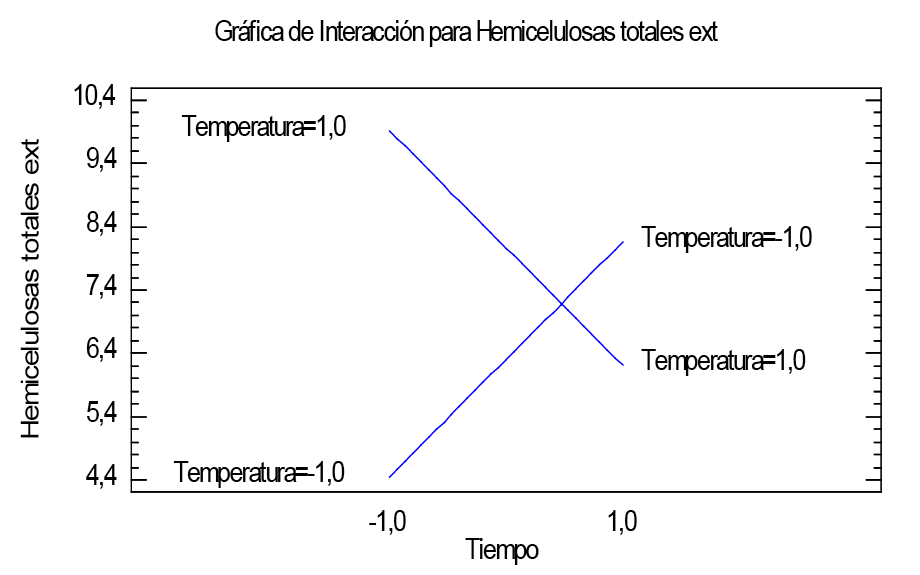

Análisis de Varianza para Hemicelulosas totales extraída

En el cuadro 8, el análisis de varianza demuestra que existen tres variables significativas que son la interacción entre el tiempo y la temperatura, el efecto cuadrático de la temperatura y la temperatura con una menor influencia esta vez sobre la extracción de hemicelulosas. Estos 3 efectos tienen una valor-P menor que 0,05, indicando que son significativamente diferentes de cero con un nivel de confianza del 95%. Todos ellos, con un coeficiente de determinación R2 = 95,23% y un coeficiente de regresión como se expresa a continuación:

Hemicelulosas totales extraídas = 8,60 + 0,87*T - 1,85*t*T - 1,41*T2

Cuadro 8. Análisis de varianza para hemicelulosas totales extraídas.

|

Fuente |

Suma de Cuadrados |

Gl |

Cuadrado Medio |

Razón-F |

Valor-P |

|

B:Temperatura |

4,60198 |

1 |

4,60198 |

34,42 |

0,0020 |

|

AB |

13,7404 |

1 |

13,7404 |

102,77 |

0,0002 |

|

BB |

5,96754 |

1 |

5,96754 |

44,63 |

0,0011 |

|

Falta de ajuste |

0,548707 |

3 |

0,182902 |

1,37 |

0,3534 |

El efecto del tiempo influye directamente sobre la temperatura, en la figura 7, se observa cómo se interceptan las curvas, en el cual a temperaturas bajas y tiempos altos, la cantidad de hemicelulosas es relativamente alta, mientras que a temperaturas altas y tiempos bajos la extracción es mucho mayor. Sin embargo, tanto el tiempo como la temperatura en el nivel mayor extraen cierta cantidad de este polisacárido, pero una gran parte se degrada a furfural

Figura 7. Interacciones para las hemicelulosas totales extraídas.

Optimización de Múltiples Respuestas

Para el siguiente análisis se tomaron en cuenta las variables furfural y hemicelulosas totales, donde se quiere encontrar un punto óptimo dentro de las corridas experimentales que extraigan la mayor cantidad de hemicelulosas con la menor formación de furfural.

Los cuadros a continuación 9, 10 y 11, muestran la combinación de niveles de factores que maximizan la función de “deseabilidad” en la región indicada. También muestra la combinación de factores a la cual se alcanza el óptimo, que en otros términos se interpretaría como el menor tiempo y la temperatura media del diseño. Con una respuesta al óptimo en la cantidad de hemicelulosas totales extraída = 8,99 g/L y furfural = 0,13 g/L.

El valor óptimo de deseabilidad es = 0,93 en otras palabras, mientras más próximo a 1 se encuentre la deseabilidad los datos obtenidos en la optimización deben ser más confiables.

Cuadro 9. Máximo y mínimo de las variables de respuestas.

|

Mínimo |

Máximo |

|

|

Respuesta |

Observado |

Observado |

|

Furfural |

0,0207 |

1,6333 |

|

Hemicelulosas totales ext |

4,0846 |

9,4776 |

Cuadro 10. Punto óptimo a partir de la deseabilidad.

|

Deseabilidad |

Deseabilidad |

|||

|

Fila |

Furfural |

Hemicelulosas totales ext |

Prevista |

Observada |

|

1 |

0,0207 |

4,0846 |

0,296719 |

0,128724 |

|

2 |

0,1463 |

8,5033 |

0,862244 |

0,876866 |

|

3 |

0,6237 |

9,4776 |

0,58616 |

0,613433 |

|

4 |

1,6333 |

6,4827 |

0,0 |

0,0 |

|

5 |

0,1179 |

8,5313 |

0,92173 |

0,894098 |

|

6 |

0,5196 |

8,9028 |

0,615315 |

0,686339 |

|

7 |

0,0493 |

6,3436 |

0,654815 |

0,667542 |

|

8 |

1,1437 |

8,2259 |

0,0 |

0,0 |

|

9 |

0,4094 |

8,4193 |

0,783645 |

0,722501 |

|

10 |

0,2459 |

9,0517 |

0,783645 |

0,868389 |

|

11 |

0,4382 |

8,0231 |

0,783645 |

0,672336 |

|

12 |

0,2611 |

8,6518 |

0,783645 |

0,829122 |

Cuadro 11. Punto óptimo de acuerdo al tiempo y temperatura.

|

Factor |

Bajo |

Alto |

Óptimo |

|

Tiempo |

-1,0 |

1,0 |

-1,0 |

|

Temperatura |

-1,0 |

1,0 |

0,159358 |

Valores de las variables estudiadas y sus puntos óptimos

En el cuadro 12, se reflejan los valores que se lograron obtener, así como los óptimos alcanzados, mediante el análisis estadístico, del aserrín de Eucalyptus sp.

Cuadro 12. Resumen de los valores obtenidos y los óptimos alcanzados en el análisis estadístico del aserrín de Eucalytus sp.

|

Corrida |

Temperatura °C |

Tiempo (min) |

Rendimiento % |

Xilosa |

Furfural |

Xilanos |

Hemicelulosas T ext. |

% Hemicel extraida |

|

1 |

170 |

20 |

89.2 |

0.6254 |

0.0207 |

3.3989 |

4.0846 |

38.32 |

|

2 |

170 |

40 |

81.4 |

3.4931 |

0.1463 |

5.2777 |

8.5033 |

79.77 |

|

3 |

190 |

20 |

78.87 |

7.1211 |

0.6237 |

3.0513 |

9.4776 |

88.91 |

|

4 |

190 |

40 |

77.12 |

7.0076 |

1.6333 |

0.2223 |

6.4827 |

60.81 |

|

5 |

180 |

20 |

82.42 |

2.9267 |

0.1179 |

5.7584 |

8.5313 |

80.03 |

|

6 |

180 |

40 |

79.52 |

6.6722 |

0.5196 |

2.8925 |

8.9028 |

83.52 |

|

7 |

170 |

30 |

85.54 |

1.5165 |

0.0493 |

4.8622 |

6.3436 |

53.51 |

|

8 |

190 |

30 |

78.04 |

7.4433 |

1.1437 |

1.5637 |

8.2259 |

77.17 |

|

9 |

180 |

30 |

79.92 |

5.8207 |

0.4094 |

3.1270 |

8.4193 |

78.98 |

|

10 |

180 |

30 |

81.18 |

4.8042 |

0.2459 |

4.6710 |

9.0517 |

54.91 |

|

11 |

180 |

30 |

79.82 |

5.4490 |

0.4382 |

3.0995 |

8.0231 |

75.26 |

|

12 |

180 |

30 |

80.38 |

5.1533 |

0.2611 |

3.9803 |

8.6518 |

81.16 |

Análisis de los puntos óptimos obtenidos en base a la cantidad de hemicelulosas extraídas

La corrida 3, reflejada en el cuadro 12, representa el punto óptimo alcanzado en cuanto a extracción de hemicelulosas totales (88,91%), esto sin considerar la formación de furfural en este punto, es decir, que la optimización se determinó a partir de una sola variable de respuesta.

Por otra parte, la corrida 5 representa el punto óptimo alcanzado considerando la maximización de las hemicelulosas totales extraídas y la minimización de furfural con un 80,03% en base a las hemicelulosas extraídas. En este ensayo se puede observar que la cantidad de furfural es muy bajo comparado con los demás (0,12 g/L), mientras que la cantidad de hemicelulosas fue de 8,53 g/L..

Validación del punto óptimo obtenido a partir del análisis de múltiples respuestas

Al validar el punto óptimo T = 180 °C y t = 20 min, que se refleja en el cuadro 13, se tiene que los resultados son ajustables y significativos, razón por la cual se hace tangible el hecho de obtener relativamente los mismos rendimientos si el pretratamiento se llevase a cabo a otra escala o escala piloto, en el flujo de la industrialización. Si se hace énfasis únicamente en las cantidades y porcentajes de hemicelulosas extraídas los datos arrojados sin duda es sostenibles, donde las medias entre los duplicados se van aproximar a los datos de la validación, esto último están sombreados en azul y se reflejan en el cuadro 14.

Cuadro 13. Valores de los componentes que aprueban el cambio de escala.

|

Cocción |

T°C |

T(min) |

R% |

Glucosa |

Xilosa |

Arabinosa |

Acd formico |

Acd acetico |

Furfural |

HMF |

Hem T ext |

% Hem ext |

|

P óptimo |

180 |

20 |

82.42 |

0 |

2.9267 |

0.1986 |

0.1783 |

0.7438 |

0.0123 |

0.1179 |

8.5313 |

80.03 |

|

Duplicado |

180 |

20 |

0 |

3.0113 |

0.1908 |

0.1751 |

0.7888 |

0.0111 |

0.1144 |

8.4882 |

79.63 |

|

|

Validación |

180 |

20 |

82 |

0.071 |

2.343 |

0.123 |

0.145 |

0.823 |

0.011 |

0.021 |

8.272 |

77.601 |

Cuadro 14. Medias de los entre los duplicados del punto óptimo.

|

Cocción |

T°C |

T(min) |

R% |

Glucosa |

Xilosa |

Arabinosa |

Acd formico |

Acd acetico |

HMF |

Furfual |

|

P óptimo |

180 |

20 |

20 |

82.42 |

2.927 |

0.199 |

0.178 |

0.744 |

0.012 |

0.118 |

|

Duplicado |

180 |

20 |

20 |

- |

3.011 |

0.191 |

0.175 |

0.789 |

0.011 |

0.114 |

|

Promedio |

2.969 |

0.195 |

0177 |

0.766 |

0.012 |

0.116 |

En la figura 8, están reflejados cada uno de los puntos correspondientes a los carbohidratos solubles presente en el punto óptimo de validación, todos estos con sus cuantificaciones correspondientes. Dichas cantidades variaron muy poco y representa de por si uno de los puntos temperatura-tiempo con mejor comportamiento en cuanto a la extracción de hemicelulosas (T= 180° y t= 20 min).

Figura 8. Caracterización y cuantificación de los azúcares en el punto de validación.

Conclusiones

En una primera instancia se tiene que la mayor extracción de hemicelulosas se obtiene en las condiciones 190°C y 20 min (-1,0 – 1,0 del diseño), para lo cual se extrae un 9,5g/L (sin tomar en consideración la degradación a furfural). Esta cantidad va representar un 88,91% en base a las hemicelulosas totales del aserrín utilizado.

En la optimización de múltiples respuesta se tiene que la mejor condición es 180°C y 20 min, dicha optimización se hizo con la menor generación de furfural como se refleja en el cuadro 10. Representado, por una cantidad máxima de 8,5 g/L de hemicelulosas totales extraídas, lo cual sobre la base de las hemicelulosas totales de la madera representa un 80,03% de hemicelulosas totales.

El factor temperatura resulta ser significativo en el pretratamiento o autohidrólisis del aserrín de Eucalyptus sp, en la mayoría de las variables no hay duda que es el más influyente.

La biorefineria forestal a partir de este tipo de biomasa lignocelulósica resulta ser un punto importante, ya que otorga un nuevo valor de uso a las pilas de almacenamiento de este material residual dentro del flujo normal de la industria forestal. Considerando los resultados obtenidos este tipo de actividad va generar productos químicos de alto valor agregado a partir de una materia prima de bajo costo y con una gran disposición.

Por otro lado, de acuerdo a la validación y determinación del punto óptimo, el cambio de escala resulta factible, lo cual es viable trabajar en base a ello, ya que esto reducirá en un primer lugar la pérdida de tiempos operativos dentro de la industria al mismo tiempo que la del material residual; y aumentará tangiblemente la productividad de las hemicelulosas totales extraídas, si es esto lo que se quiere.

Finalmente, se ha demostrado que el uso de la metodología llevada a cabo en dicha investigación puede ser adaptada a diversos estudios de optimización con tratamientos hidrotérmicos o afines con las características de la presente investigación, ya que los rendimientos obtenidos resultaron ser significativos para llegar a los análisis correspondientes.

Referencias

[1] ADRIASOLA, Biorefinería, 2012 En línea http://es.scribd.com/doc/57124676/Biorefineria-Jaime-Adriasola [Consultado: 12/12/2012].

[2] M. Area y M. Vallejos., “Biorefinerías a partir de materias primas fibrosas”, Mari Papel & Corrugado, 21 (5), 45-48, 2012. ISSN 17943396.

[3] M. Area, “Reportaje de capa: Biorefinaría industrial”, Revista O Papel, 30-36, 2011

[4] J. Ariza, S. Caparrós y L. Jimenez, “Subproductos en la fabricación de pastas”. Autohidrólisis de las hemicelulosas. Córdoba, 2008.

[5] Y.Arteaga y L. Carballo, Monografias, 2012 En línea: http://www.monografias.com/trabajos46/hemicelulosas-maderas/hemicelulosas-maderas2.shtml. [Consultado: 13/12/2012].

[6] C. Becker, “Diseño compuesto de caras centradas”, 2012 En línea: http://www.oocities.org/ohcop/dcdcc.html [Consultado: 14/12/12].

[7] B. Browning, “The chemistry of wood Interscience”, 687 p. Nueva York, 1990

[8] L. Carballo, E. Cordero y U. Orea, Monografias, 2012 En línea: http://www.monografias.com/trabajos15/composicion-madera/composicion-madera.shtml#COMPEUCALIP [ Consultado: 13/12/2012].

[9] C. Cardona y O. SÁNCHEZ, Journal: Fuel ethanol production: Process design trends and integration opportunities. Bioresource Technology 98:2415–2457, 2007

[10] F. Felissia, M. Vallejos y M. Area, “Lignin recovery from spent liquors of sugar cane bagasse ethanol- water fractionation”, Cellulose Chemistry and Technology 9-10, 311-318 ISSN: 0576-9787, 2000.

[11] G. Garrote, M. Eugenio, M. Díaz, J. Ariza y F. López, “Hydrothermal and pulp processing of Eucalyptus”, Bioresource Technology 88:61–68, 2003

[12] I. Goldstein, “Productos químicos derivados de la madera”, 2012 En línea: http://www.fao.org/docrep/n5525s/n5525s01.htm [Consultado: 12/12/12].

[13] C. Nuñez,” Química de la madera”, 2008 En línea www.cnunez.com.ar[Consultado: 15/12/12].

[14] A. Sluiter, B. Hames, R. Ruiz, J. Scarlata y D. Templeton, “Determination of ash in biomass”. Normas (LAP). Technical Report NREL/TP-510-42622. National Renewable Energy Laboratory, 2008

[15] A. Sluiter, B. Hames, R. Ruiz, J. Scarlata y D. Templeton, “Preparation of samples for compositional analysis”, Normas (LAP). Technical Report NREL/TP-510-42620. National Renewable Energy Laboratory, 2008

[16] A. Sluiter, R. Ruiz,. J. Scarlata y D. Templeton,” Determination of extractives in biomass”. Normas (LAP). Technical Report NREL/TP-510-42622. National Renewable Energy Laboratory, 2008

[17] A. Sluiter, C. Hyman y J. Wolfe, “Determination of insoluble solids in pretreated biomass material”, Normas (LAP). Technical Report NREL/TP-510-42627. National Renewable Energy Laboratory, 2008

[18] TAPPI. 1996. Tappi Test Methods 1996 – 1997. Atlanta, Georgia. USA: TAPPI PRESS.

[19] Y. Teramoto, “Pretreatment of eucalyptus wood chips for enzymatic saccharification using combined sulfuric acid-free ethanol cooking and ball milling”, Biotechnology & Bioengineering 99:75-85, 2008.

[20] M. Vallejos, F. Felissia y M. Area, “Chemical and physico-chemical characterization of lignins obtained from the ethanol-water fractionation of bagasse”, BioResources 6 (2), 1158-1171, 2011.

[21] M. Area, “Desafíos futuros: posibilidades de mejoras que nos brindará la nanocelulosa”, 2020.https://www.argentinaforestal.com/2020/09/24/desafios-futuros-posibilidades-de-mejoras-que-nos-brindara-la-nanocelulosa/: Argentina forestal.

[22] A.Balea, J. Sanchéz, M. Monte, N. Merayo, C. Negro y A. Blanco, “In situ production and application of cellulose nanofibers to improve recycled paper production. Molecules”, 2019.

[23] M. Delgado, “Nanotecnología en el sector papelero: Mejoras en calidad y permanencia de las fibras de alto rendimiento y secundarias en una economía circularmediante el uso de nanofibras y el refino enzimático”, 2015

[24] N. Ehman, “Tesis Nanocelulosa a partir de residuos agro forestoindustriales”, 2019.

[25] S. Tanpichai, S. Witayakran, Y. Srimarut, W. Woraprayote y Y.M, “Porosity, density and mechanical properties of the paper of steam exploded bamboo microfibers controlled by nanofibrillated cellulose”. J Master Res Technol, pp.3612-3622, 2019.

[26] Q. Tarrés, M. Area, M. Vallejos, N. Ehman, M. Delgado y P. Mutjé, “Key role of anionic trash catching system on the efficiency of lignocellulose nanofibers in industrial recycled slurries”. Cellulose, pp. 357-366, 2018.

1 Ingeniero forestal, Msc. Profesor. Investigador. Universidad de los Andes. Mérida. Venezuela. Correo electrónico: eyramam8@gmail.com https://orcid.org/0000-0002-7120-8349

https://orcid.org/0000-0002-7120-8349

2 Estudiante de Maestría de la Universidad de los Andes. Venezuela.