Diseño e implementación de un sistema automático de control para la regulación y monitoreo de las condiciones internas del secador solar térmico forzado híbrido

Design and implementation of an automatic control system for the regulation and monitoring of the internal conditions of the forced hybrid thermal solar dryer

Pablo José Molina-Hernández1, Guillermo Castro-Badilla2, Tomás de Jesús Guzmán-Hernández3

Fecha de recepción: 24 de abril de 2021

Fecha de aprobación: 19 de julio de 2021

Molina-Hernández, P.J; Castro-Badilla, G; Guzmán-Hernández, T.J. Diseño e implementación de un sistema automático de control para la regulación y monitoreo de las condiciones internas del secador solar térmico forzado híbrido. Tecnología en Marcha. Vol. 35-3. Julio-Setiembre 2022. Pág. 94-116. https://doi.org/10.18845/tm.v35i3.5679

https://doi.org/10.18845/tm.v35i3.5679

Palabras clave

Automatización; PLC; LOGO!; escotilla; deshumidificador; secador solar térmico; forzado híbrido.

Resumen

Para el secado y deshidratación de productos agrícolas, el Instituto Tecnológico de Costa Rica, Campus Local San Carlos, cuenta con un secador solar térmico forzado híbrido con respaldo de gas LP. El sistema forzado consiste en la circulación, mediante turbinas, de aire y agua caliente por la cámara de secado.

El sistema híbrido consiste en la utilización de energía solar y de gas natural para la elevación de la temperatura, en el interior de la cámara de secado o deshidratación. Para el proceso de control de humedad, el secador utiliza un sistema manual. Las desventajas del proceso manual de control de humedad incluyen (a) dependencia a un operador para el encendido/apagado del sistema, (b) no permite la adaptación del sistema a las condiciones ambientales circundantes al secador, (c) alto consumo energético para llegar a las condiciones de humedad requeridas para el almacenamiento y procesamiento de los productos agrícolas.

Se tuvo como objetivo la mejora del actual secador por medio de la automatización del proceso de humedad y temperatura. El sistema propuesto utiliza un PLC (Controlador Lógico Programable por sus siglas en inglés) para el control de humedad, y permite el monitoreo de las variables de humedad y temperatura, tanto interna como externa a la cámara de secado.

Los principales resultados de la investigación son una mejora en la eficiencia del secador al disminuir el tiempo en el que se alcanza los niveles óptimos de secado y la implementación de un sistema de monitoreo y visualización de las variables involucradas.

Keywords

Automation; PLC; LOGO!; damper; dehumidifier; forced hybrid solar dryer.

Abstract

For the drying and dehydration of agricultural products, the Instituto Tecnológico de Costa Rica, San Carlos Local Campus has a hybrid forced thermal solar dryer with LP gas backup. The forced system consists of the circulation, by means of turbines, of hot air and hot water through the drying chamber.

The hybrid system consists of using solar energy and natural gas to raise the temperature, inside the drying or dehydration chamber. For the humidity control process, the dryer uses a manual system. The disadvantages of the manual humidity control process include (a) reliance on an operator to turn the system on and off, (b) it does not allow adaptation of the system to the environmental conditions around the drying chamber, (c) high energy consumption to reach the humidity conditions required for the storage and processing of agricultural products.

The aim was to improve the current dryer by automating the humidity and temperature process. The proposed system uses a PLC (Programmable logic controller) for humidity control, and allows monitoring of humidity and temperature variables, both internal and external to the drying chamber.

The investigation’s main results are an improvement in the efficiency of the solar dryer by reducing the time in which optimum dry levels are reached and the implementation of a monitoring and visualization system for the variables involved.

Introducción

En cada uno de los procesos que se realizan en la industria es necesario ejercer un control sobre las diferentes variables que de alguna manera intervienen en los mismos, para poder así asegurar las condiciones óptimas de calidad en los resultados finales [1].

El secado de granos se puede definir de distintas maneras, según el enfoque que se desee adoptar. Los estudios más teóricos dan énfasis en los mecanismos de transferencia de energía y materia. Así, el secado se puede definir como un proceso en el cual hay un intercambio simultáneo de calor y masa, entre el aire del ambiente de secado y los granos. En cambio, en los casos generales, se define el secado como la operación unitaria responsable de la reducción del contenido de humedad de cierto producto, hasta un nivel que se considera seguro para el almacenamiento de éste [2].

Se entiende que un nivel de humedad es seguro, cuando por debajo de este se reduce la actividad respiratoria de los granos y se dificulta el ataque de insectos y hongos. Dicho nivel varía con los distintos tipos de granos, pero en general, varía entre un 10% y un 14% de humedad expresada sobre base húmeda [3].

Un sistema de secado debe permitir eliminar la humedad excesiva de los granos a corto plazo y asegurar su conservación. Por otra parte, el poder contar con un método de conservación que logre asegurar y mantener la calidad de los granos es de gran importancia, pues garantiza satisfacer los abastecimientos de alimentos a la población y los animales por periodos prolongados [4].

Por las razones mencionadas, es necesario el desarrollo de tecnologías modernas que permitan almacenar grandes volúmenes de granos y que generen una mayor innovación del potencial productivo. En contribución a esto, el equipo de investigación del DOCINADE (Doctorado en Ciencias Naturales para el Desarrollo), actualmente realiza investigaciones en la aplicación de tecnologías solares térmicas híbridas para la deshidratación y secado de productos agrícolas en la Región Huetar Norte de nuestro país [5].

Este proyecto tiene como objetivo el generar un sistema automático de control para la regulación de condiciones internas de la cámara de secado de granos del sistema térmico forzado híbrido con gas LP, específicamente las condiciones de temperatura y humedad.

Con el mejoramiento en el sistema de la cámara de secado se ayudará de esta manera a los productores a no perder sus semillas debido a enfermedades u organismos, conllevando mejores resultados en el proceso; utilizar energías limpias para alimentar el sistema y acortar los tiempos de secado, lo cual generaría más ganancias al poder disminuir los tiempos de exposición y secar o deshidratar más granos, así como otros productos agropecuarios, de los que se puede actualmente.

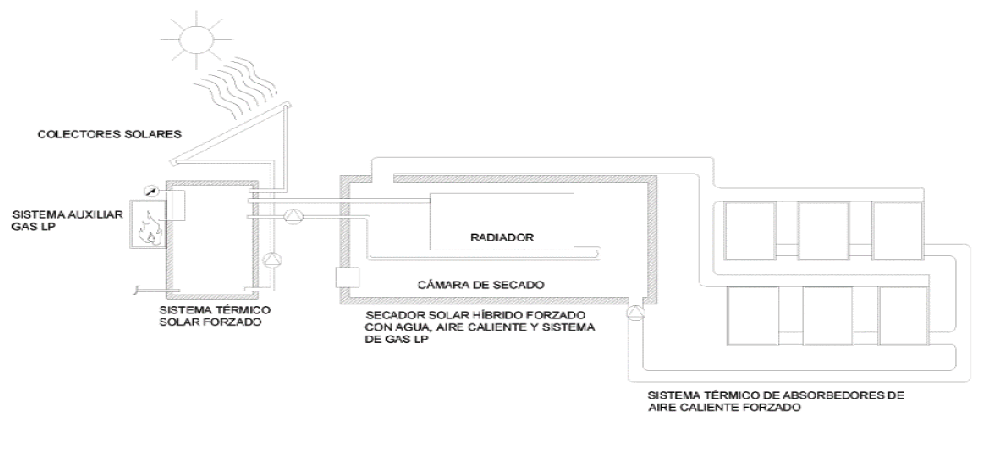

El secador híbrido forzado ubicado en las instalaciones del Campus Tecnológico Local San Carlos, funciona con diferentes mecanismos para lograr el secado de las semillas: colectores solares o captadores solares, los cuales son un dispositivo diseñado para recoger (colectar) la energía recibida del sol y elevar la temperatura de un fluido, en este caso agua y aire; ambos fluidos se hacen circular en el interior de la cámara de secado para elevar la temperatura en su interior y por último una estufa que funciona con gas natural para calentar el agua, para los días de invierno donde es insuficiente la energía proveniente del sol. La figura 1 muestra el diagrama general del sistema del secador solar térmico forzado híbrido con respaldo de gas LP.

Figura 1. Diagrama general del sistema del secador solar térmico forzado híbrido con respaldo de gas LP. Fuente: [5]

Dentro de la estructura del secador se encuentra una escotilla de forma circular, de un diámetro de 26 cm (figura 6), encargada de regular la humedad y temperatura dentro de la cámara de secado, sin embargo, esta era completamente manual. Sin importar las variaciones en los niveles, tanto interior como exterior, de humedad, o temperatura, la escotilla se mantenía abierta a un nivel medio, salvo cuando se pronosticaban días de intensas lluvias, en ese momento se cerraba por completo por un operario.

Debido a esto, se retrasaba el tiempo en el cual se lograban los niveles óptimos mínimos de humedad para los granos, principalmente por el flujo de humedad proveniente del exterior ya que los granos son un material higroscópico, o sea que ajusta su humedad a la de la atmósfera que lo rodea en función de la temperatura.

Materiales y métodos (metodología)

El interés en realizar el proyecto radica en innovar y optimizar el sistema del secador solar térmico forzado híbrido con respaldo de gas LP, por lo cual se plantearon ciertos requerimientos y restricciones que se enlistan a continuación:

•Utilización de componentes industriales, que soporten altos niveles de humedad.

•Reducción del costo de mano de obra, al automatizar las tareas.

•Sistema que ahorrase en costos adicionales como mantenimiento, operación y energía.

•Mostrar datos en tiempo real de las condiciones de humedad y temperatura, internas y externas al secador.

•Que el sistema a implementar pueda ser utilizado en otros proyectos, debido a que se busca implementar más secadores de este tipo en el país.

Basado en estos requerimientos y restricciones se decidió basar la solución en un sistema PLC, específicamente en el LOGO! de Siemens. Estos aparatos eléctricos han revolucionado la automatización tanto a pequeña como a gran escala, debido a que no sólo reflejan un ahorro en operación, sino que simplifican los procedimientos en los que antes se encontraba un equipo completo de operarios. Además, que han ido sustituyendo controles basados en circuitos eléctricos, relés, interruptores y otros componentes.

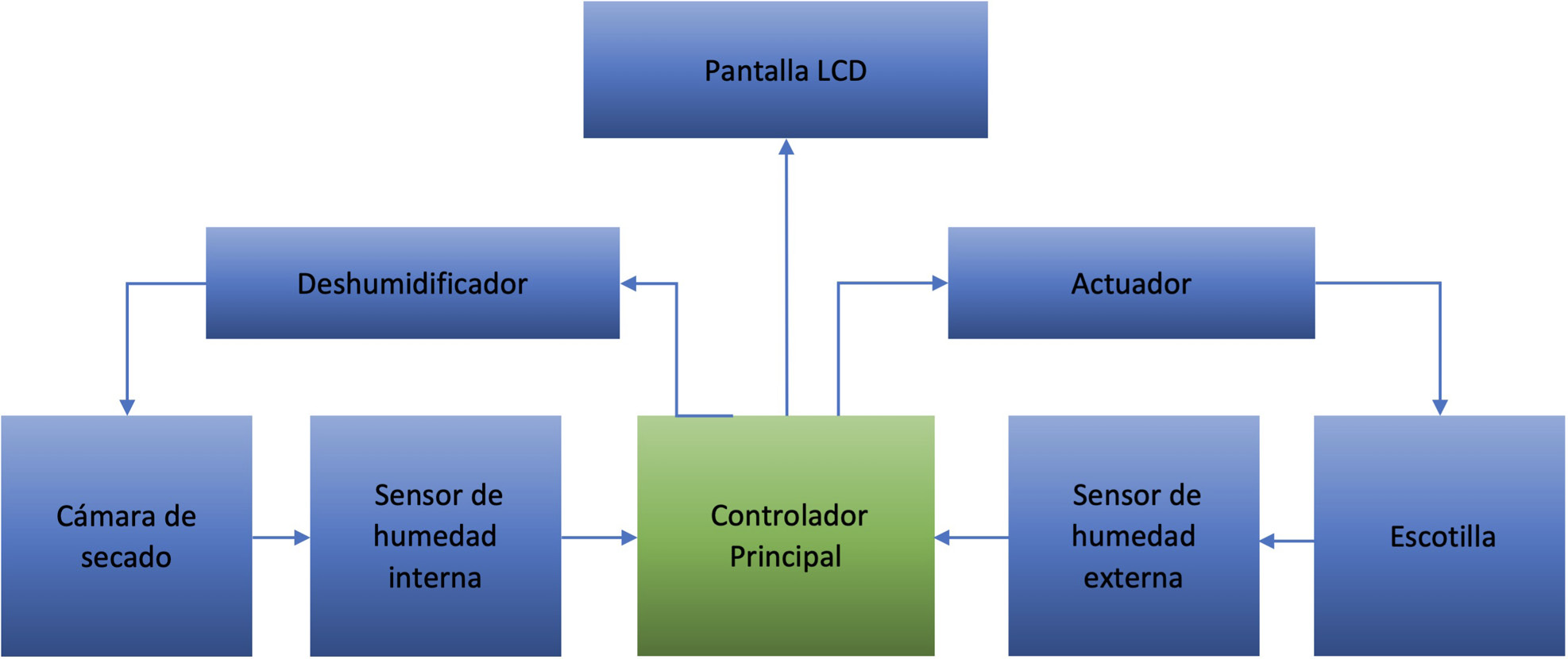

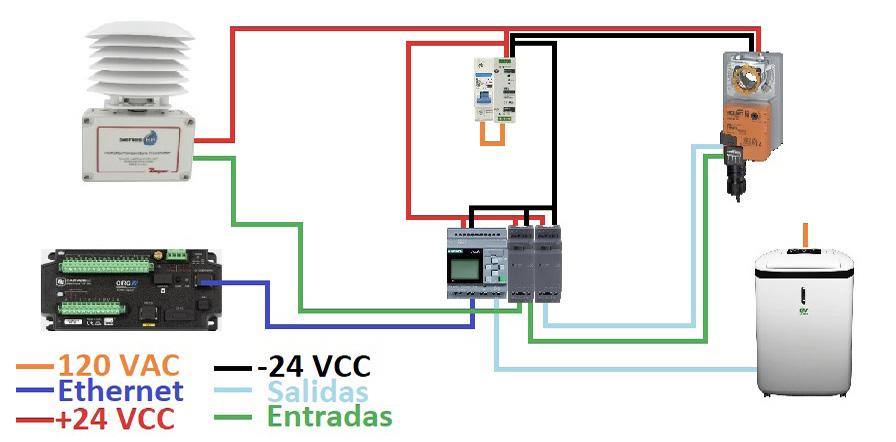

La solución implementada se describe de manera general en el diagrama de bloques de la Figura 2, donde se observa los sensores y actuadores que involucran el control de humedad del secador. Mientras tanto, en la Figura 3, se muestra un diagrama general de conexiones de la solución implementada, donde se considera un PLC que recibe, analiza y envía señales, la alimentación y protección del sistema, así como los actuadores y sensores.

Se decidió utilizar el cacao, como producto agrícola de prueba, debido a la importancia de este producto agrícola para la región Huetar Norte, como se observó en la investigación llevada a cabo por el DOCINADE: “Aplicación de tecnologías solares térmicas híbridas, para la deshidratación y secado de productos agrícolas en la Región Huetar Norte de Costa Rica” donde se ha tenido un gran impacto en la región, y se ha replicado el sistema de secador en diferentes proyectos de producción de cacao.

A partir de esta decisión, se realiza una investigación sobre el proceso de producción de cacao, desde el cultivo hasta el secado, pasando por los procesos de fermentación de las semillas. Al realizar diferentes visitas a los proyectos en los cuales se ha implementado el sistema se conoció como el sistema mejoró los tiempos y la calidad del producto final, pero en todos los casos la escotilla seguía siendo manual, generando un costo de operario para modificar el nivel de apertura de esta.

El nivel de apertura de la escotilla era plenamente arbitrario, el operario modificaba el nivel de apertura de la misma a partir de las condiciones climáticas externas del secador, sin considerar las condiciones de humedad y temperatura del interior de la cámara de secado. Además de no estar disponible en horas de la madrugada para modificar el nivel de apertura.

Figura 2. Diagrama de bloques general de la solución implementada.

Figura 3. Diagrama general de conexiones de la solución implementada.

Diseño de las pruebas de secado

Para cada una de las seis pruebas realizadas se utilizaron 16 kg de cacao fermentado provenientes de La Cuna del Cacao, una empresa cacaotera de San Rafael de Guatuso propiedad del señor Elías Cruz Quintanilla.

Al principio de cada prueba se colocaron 2 kg de cacao en cada bandeja para observar su pérdida de masa a lo largo del tiempo y se realizaron las mediciones de masa siempre a la misma hora (9 am, 1 pm y 5 pm).

Una vez que se observó una estabilización del cacao se utilizó el medidor de humedad de granos G600i, el cual muestra una medida aproximada de la humedad en el grano. Posteriormente, conforme se acercó la medida a un 8% de humedad en el G600i, se buscó tener 3 mediciones de masa iguales, sin ninguna variación.

Una vez obtenidas estas medidas se utilizó el medidor de humedad XM60, el cual permite determinar de manera rápida y fiable, por el procedimiento de la termogravimetría, la humedad contenida en los granos. El medidor de humedad XM60 se utilizó también para medir la humedad inicial de los granos de cacao el día que se ingresaron a la cámara de secado para cada una de las pruebas.

Antes de la implementación del sistema de automatización se realizaron tres pruebas para observar el funcionamiento del secador solar híbrido forzado. En cada prueba se varió y se dejó fijo el nivel de apertura de la escotilla, sin importar las condiciones atmosféricas o del interior de la cámara de secado. Las variaciones se hicieron a un 100%, 50% y 25% de la apertura de la escotilla.

Una vez implementado el sistema de automatización se realizaron tres pruebas para comprobar la mejora en la eficiencia del secador solar térmico forzado híbrido con respaldo de gas LP. En cada prueba se trabajó el sistema electrónico con los parámetros establecidos.

Sistema electrónico implementado

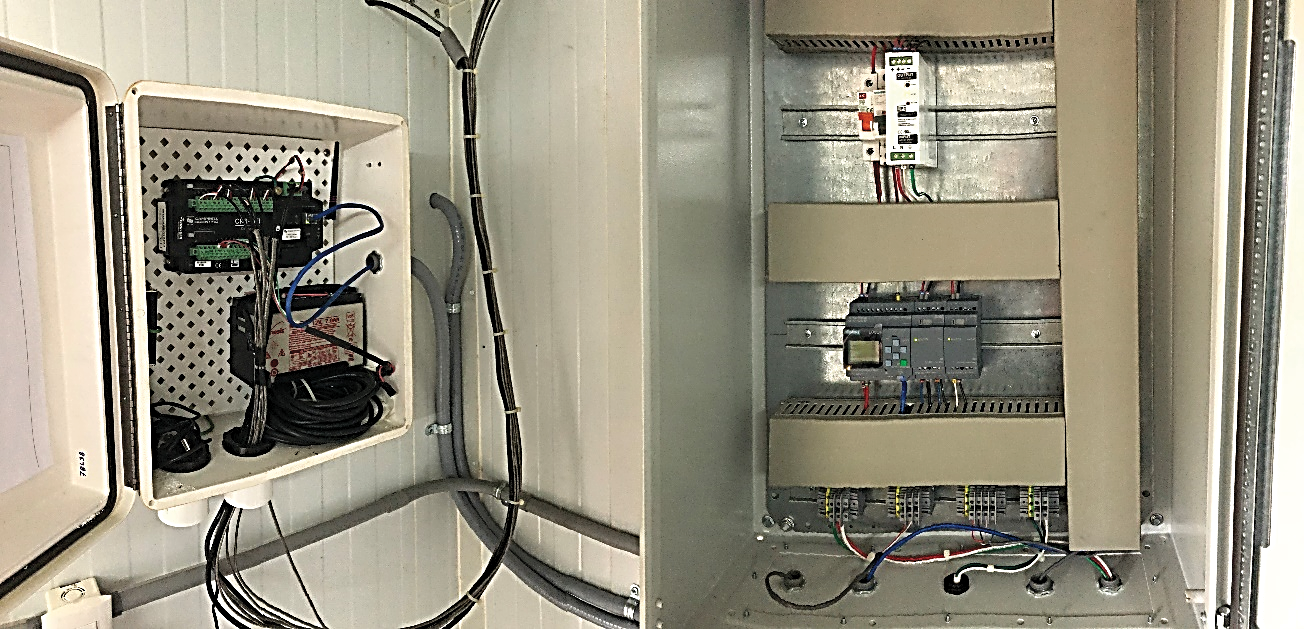

La figura 4 muestra la colocación actual del datalogger CR6 y el gabinete eléctrico del LOGO! en el cuarto de máquinas del secador solar térmico.

Figura 4. Datalogger CR6 y gabinete eléctrico del LOGO!.

La figura 5 muestra la instalación del deshumidificador portátil Deumido M20. El deshumidificador está colocado de tal forma que se ajusta con una abertura en la pared que conecta a la cámara de secado, para que se absorba de manera adecuada el aire húmedo. En la parte superior cuenta con un armazón de acero inoxidable que conecta la salida de aire seco del deshumidificador a la cámara de secado. Se le realizó la conexión de una manguera plástica a la salida del agua condensada dentro del deshumidificador, para que esta sea depositada en el exterior del secador.

En la figura 6, se muestra la adaptación realizada para el actuador AMB24-SR y la escotilla. Por otra parte, la figura 7, muestra el sensor RHP-2R11 en su posición actual. Cabe destacar que tanto el actuador como el sensor se encuentran protegidos por el techo del secador, con el fin de evitar corrosión por lluvia.

Figura 5. Instalación del deshumidificador portátil Deumido M20.

Figura 6. Instalación del actuador AMB24-SR en la escotilla del secador.

Figura 7. Instalación del sensor de humedad y temperatura RHP-2R11.

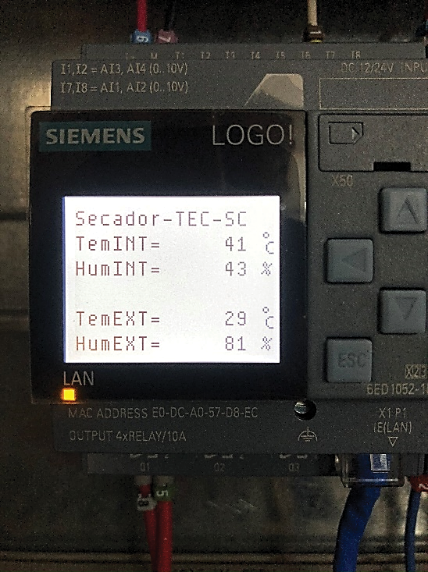

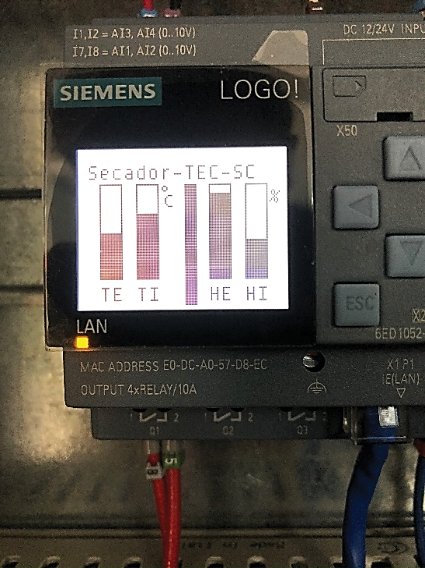

Las diferentes pantallas diseñadas, figura 8, se realizaron con el fin de mostrar en cada una la información necesaria en tiempo real de los niveles de humedad y temperatura al interior y al exterior del secador, así como el estado de los actuadores, para así poder monitorear y comparar las condiciones que están influyendo directamente en el proceso de secado. Estas pantallas son navegables mediante los botones del LOGO!.

|

|

|

|

|

a) |

b) |

c) |

Figura 8. a) Pantalla de observación de datos. b) Pantalla de estado de los actuadores c) Pantalla de comparación de datos.

Resultados

A continuación, se muestran los resultados obtenidos antes y después de la implementación de la automatización del sistema.

Resultados sin implementación del sistema electrónico

En los siguientes apartados se mostrarán los gráficos de medida de “Masa del cacao” (kg) vs “Tiempo” (días), así como las gráficas de medidas de humedad y temperatura dentro del secador durante el tiempo de cada prueba. También se mostrarán los cuadros que indican la humedad inicial y final en los granos de cacao.

En el cuadro 1 se tabula la humedad inicial promedio de los granos de cacao para las pruebas realizadas a un 100%, 50% y 25% de nivel de apertura de la escotilla.

Cuadro 1. Contenido de humedad inicial promedio de los granos de cacao para las pruebas realizadas a un 100%, 50% y 25% de nivel de apertura de la escotilla.

|

# de Bandeja |

%HR Inicial (*) |

%HR Inicial (**) |

%HR Inicial (***) |

|

2 |

49,04 |

- |

- |

|

7 |

50,39 |

- |

- |

|

5 |

49,14 |

- |

- |

|

6 |

- |

51,51 |

- |

|

8 |

- |

47,46 |

- |

|

1 |

- |

49,77 |

- |

|

4 |

- |

- |

48,94 |

|

3 |

- |

- |

46,27 |

|

5 |

- |

- |

49,20 |

|

Promedio |

49,52 |

49,58 |

48,14 |

En el cuadro 2 se tabula la humedad alcanzada en los granos de cacao para las pruebas realizadas a un 100%, 50% y 25% de nivel de apertura de la escotilla.

Cuadro 2. Contenido de humedad alcanzado en los granos de cacao para las pruebas realizadas a un 100%, 50% y 25% de nivel de apertura de la escotilla.

|

# de Bandeja |

%HR Inicial (*) |

%HR Inicial (**) |

%HR Inicial (***) |

|

1 |

6,31 |

5,37 |

4,45 |

|

2 |

6,35 |

6,15 |

4,31 |

|

3 |

5,13 |

5,15 |

4,82 |

|

4 |

6,39 |

5,53 |

4,23 |

|

5 |

6,04 |

5,95 |

4,58 |

|

6 |

5,20 |

6,30 |

3,86 |

|

7 |

4,96 |

5,72 |

4,26 |

|

8 |

5,68 |

5,72 |

3,98 |

|

Promedio |

5,76 |

5,74 |

4,31 |

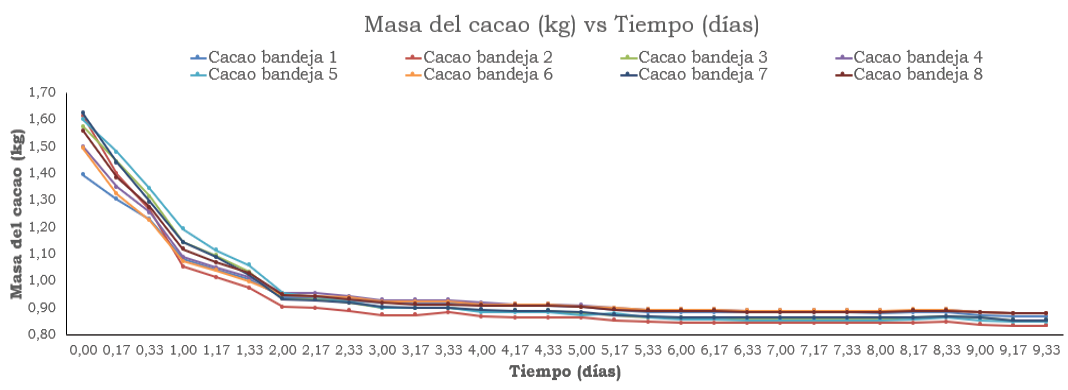

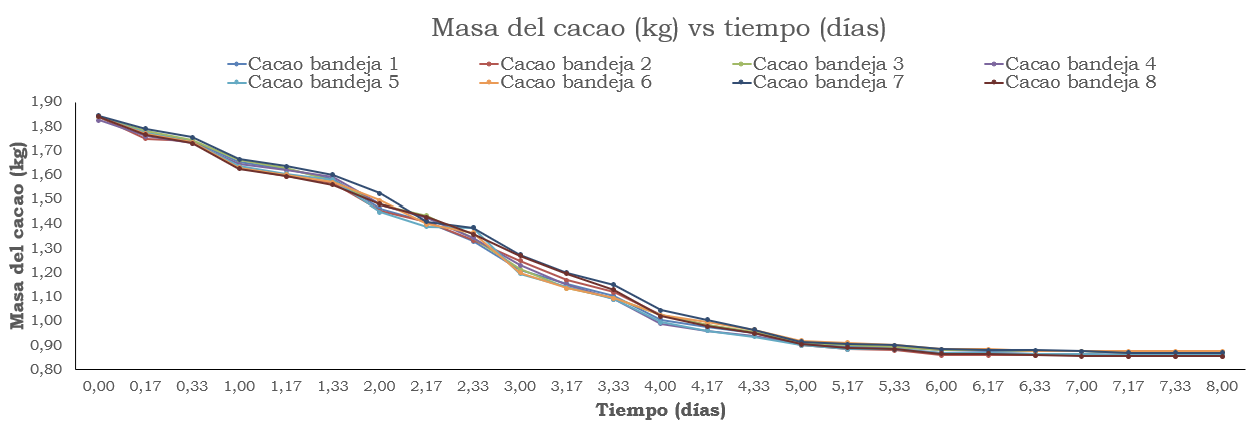

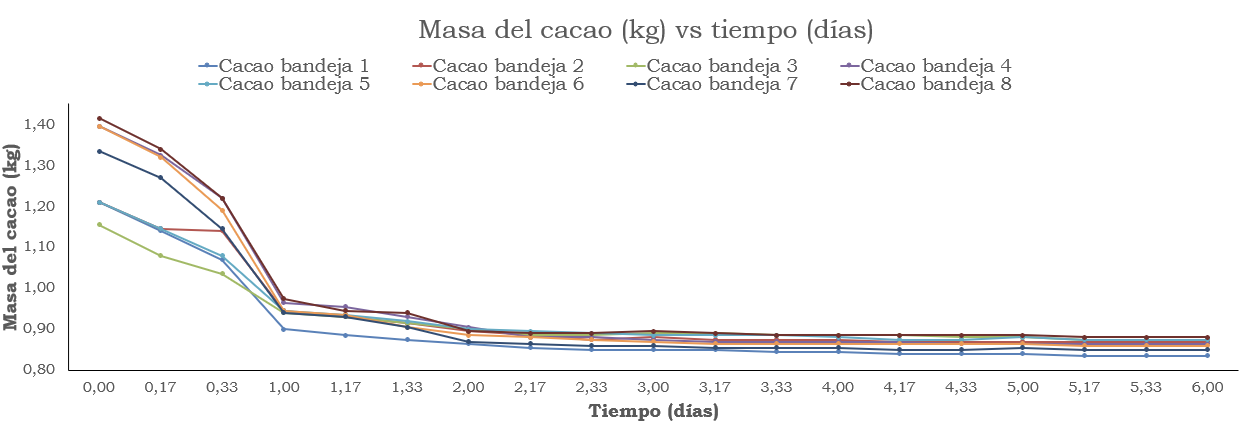

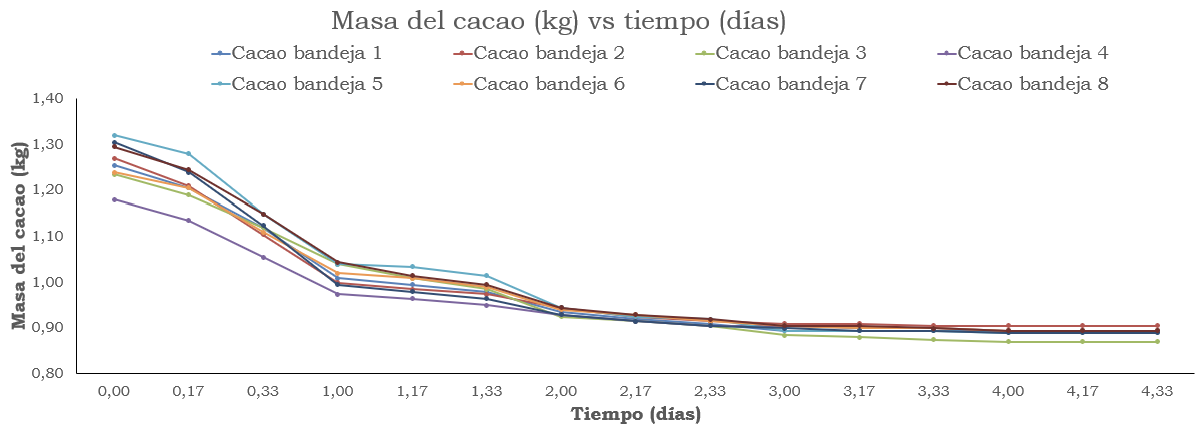

La evolución del proceso de secado de los granos de cacao para la prueba de escotilla abierta a un 100% se muestra en la figura 9. En esta se muestra la pérdida de masa de los granos, y el tiempo que tomaron en alcanzar una estabilización en las mediciones.

Figura 9. Evolución del proceso de secado de los granos de cacao para la prueba de escotilla abierta a un 100%.

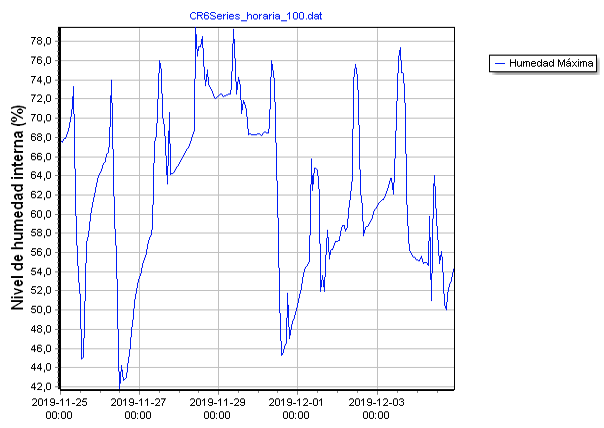

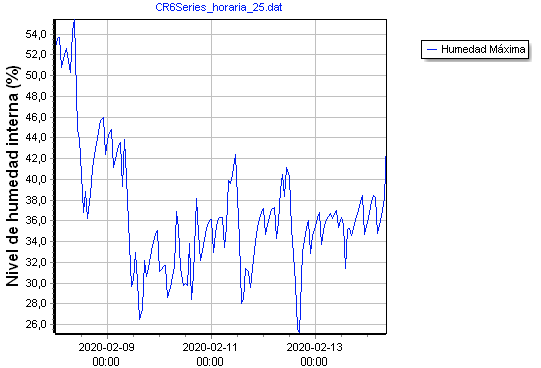

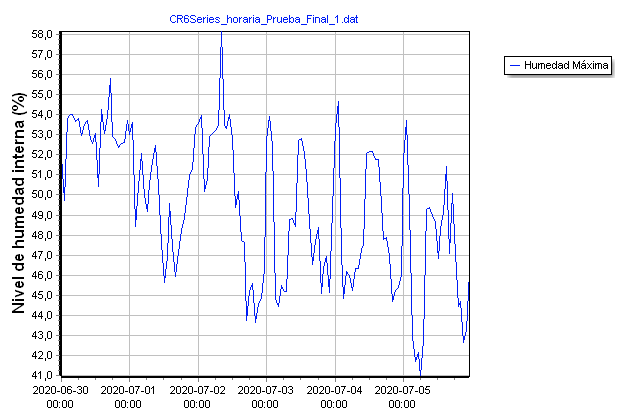

La figura 10 muestra el nivel de humedad interna en la cámara de secado durante la prueba de escotilla abierta a un 100%.

Figura 10. Nivel de humedad interna versus el tiempo de secado a un 100% de apertura de la escotilla.

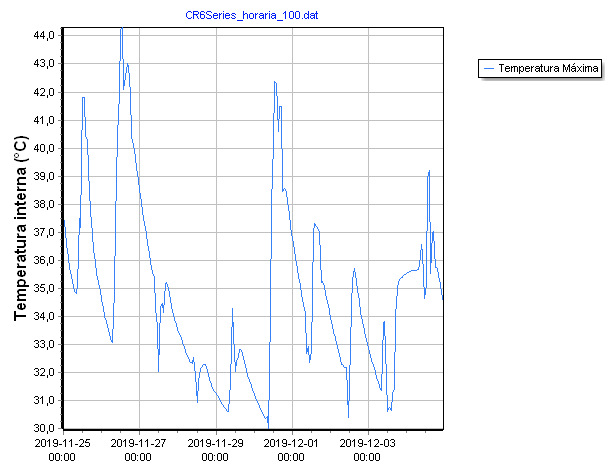

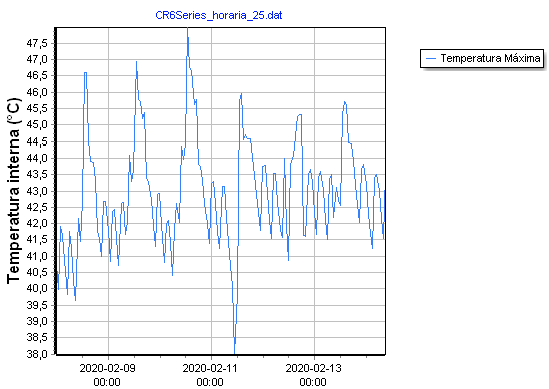

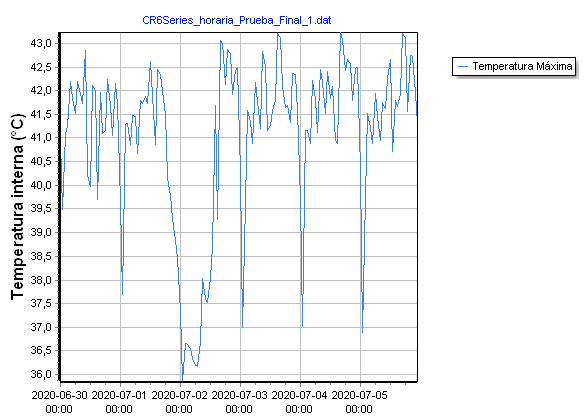

La figura 11 muestra la temperatura interna en la cámara de secado durante la prueba de escotilla abierta a un 100%.

Figura 11. Temperatura interna versus el tiempo de secado a un 100% de apertura de la escotilla.

La evolución del proceso de secado de los granos de cacao para la prueba de escotilla abierta a un 50% se muestra en la figura 12. En esta se muestra la pérdida de masa de los granos, y el tiempo que tomaron en alcanzar una estabilización en las mediciones.

Figura 12. Evolución del proceso de secado de los granos de cacao para la prueba de escotilla abierta a un 50%.

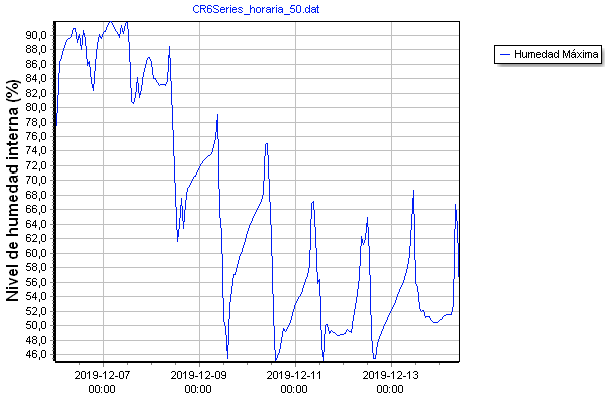

La figura 13 muestra el nivel de humedad interna en la cámara de secado durante la prueba de escotilla abierta a un 50%.

Figura 13. Nivel de humedad interna versus el tiempo de secado a un 50% de apertura de la escotilla.

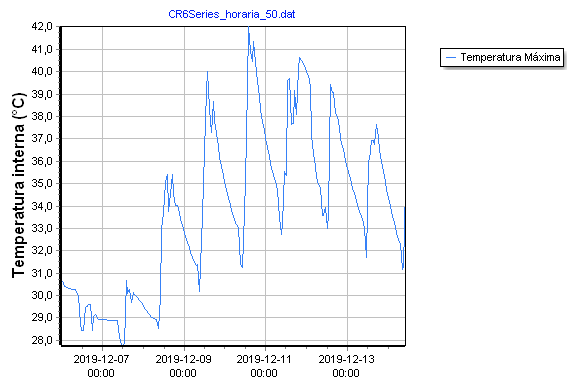

La figura 14 muestra la temperatura interna en la cámara de secado durante la prueba de escotilla abierta a un 50%.

Figura 14. Temperatura interna versus el tiempo de secado a un 50% de apertura de la escotilla.

La evolución del proceso de secado de los granos de cacao para la prueba de escotilla abierta a un 25% se muestra en la Figura 15. En esta se muestra la pérdida de masa de los granos, y el tiempo que tomaron en alcanzar una estabilización en las mediciones.

Figura 15. Evolución del proceso de secado de los granos de cacao para la prueba de escotilla abierta a un 25%.

Las figuras 16 y 17 muestran, respectivamente, el nivel de humedad y temperatura en el interior de la cámara de secado durante la prueba de escotilla abierta a un 25%.

Figura 16. Nivel de humedad interna versus el tiempo de secado a un 25% de apertura de la escotilla.

Figura 17. Temperatura interna versus el tiempo de secado a un 25% de apertura de la escotilla.

Resultados con el sistema electrónico implementado

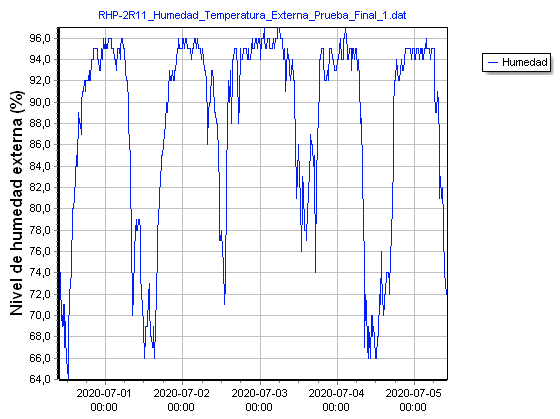

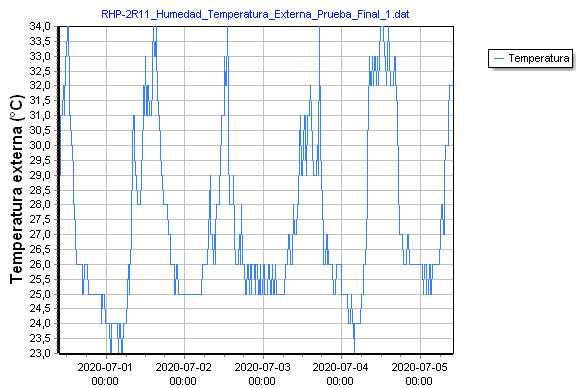

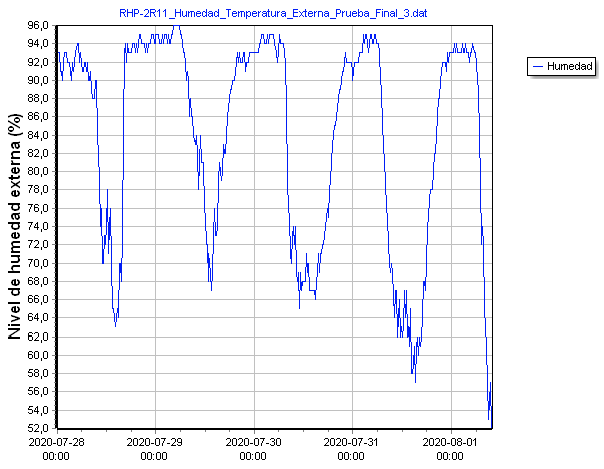

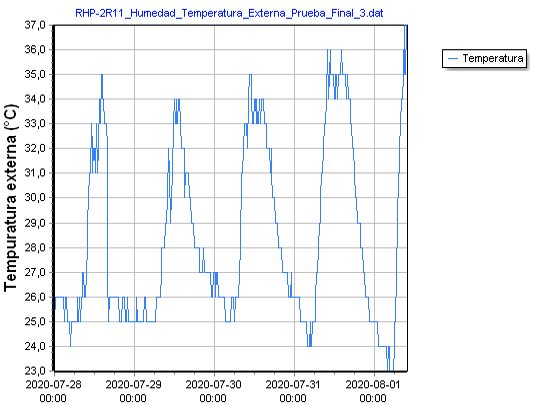

En los siguientes apartados se mostrarán los gráficos de medida de “Masa del cacao” (kg) vs “Tiempo” (días), así como las gráficas de medidas de humedad y temperatura dentro del secador durante el tiempo de cada prueba, además en esta sección se mostrará los datos de humedad y temperatura exterior, obtenidos del muestreo del sensor RHP-2R11. También se mostrarán las tablas que indican la humedad inicial y final en los granos de cacao.

En el cuadro 3 se tabula la humedad inicial promedio de los granos de cacao para la prueba final 1, prueba final 2 y prueba final 3.

Cuadro 3. Contenido de humedad inicial promedio de los granos de cacao para la prueba final 1, prueba final 2 y prueba final 3.

|

# de Bandeja |

%HR Inicial (*) |

%HR Inicial (**) |

%HR Inicial (***) |

|

3 |

49,24 |

- |

- |

|

6 |

48,91 |

- |

- |

|

1 |

47,96 |

- |

- |

|

2 |

- |

40,11 |

- |

|

8 |

- |

45,4 |

- |

|

5 |

- |

42,93 |

- |

|

4 |

- |

- |

47,53 |

|

6 |

- |

- |

48,96 |

|

3 |

- |

- |

46,61 |

|

Promedio |

48,70 |

42,81 |

47,70 |

En el cuadro 4 se tabula la humedad alcanzada en los granos de cacao para la prueba final 1, prueba final 2 y prueba final 3.

Cuadro 4. Contenido de humedad alcanzado en los granos de cacao para la prueba final 1, prueba final 2 y prueba final 3.

|

# de Bandeja |

%HR Inicial (*) |

%HR Inicial (**) |

%HR Inicial (***) |

|

1 |

4,05 |

4,24 |

4,56 |

|

2 |

3,98 |

4,33 |

4,11 |

|

3 |

3,93 |

4,14 |

4,48 |

|

4 |

5,39 |

4,45 |

4,12 |

|

5 |

3,92 |

5,62 |

4,22 |

|

6 |

4,72 |

4,62 |

3,80 |

|

7 |

3,53 |

5,04 |

4,49 |

|

8 |

2,82 |

4,61 |

4,44 |

|

Promedio |

4,04 |

4,63 |

4,28 |

La evolución del proceso de secado de los granos de cacao para la prueba final 1 se muestra en la figura 18. En esta se muestra la pérdida de masa de los granos, y el tiempo que tomaron en alcanzar una estabilización en las mediciones.

Figura 18. Evolución del proceso de secado de los granos de cacao para la prueba final 1.

Las figuras 19 y 20 muestran, respectivamente, el nivel de humedad y la temperatura en el interior de la cámara de secado durante la prueba final 1.

Figura 19. Nivel de humedad interna versus el tiempo de secado de la prueba final 1.

Figura 20. Temperatura interna versus el tiempo de secado de la prueba final 1.

Las figuras 21 y 22 muestran, respectivamente, el nivel de humedad y la temperatura externa durante la prueba final 1.

Figura 21. Nivel de humedad externa versus el tiempo de secado de la prueba final 1.

Figura 22. Temperatura externa versus el tiempo de secado de la prueba final 1.

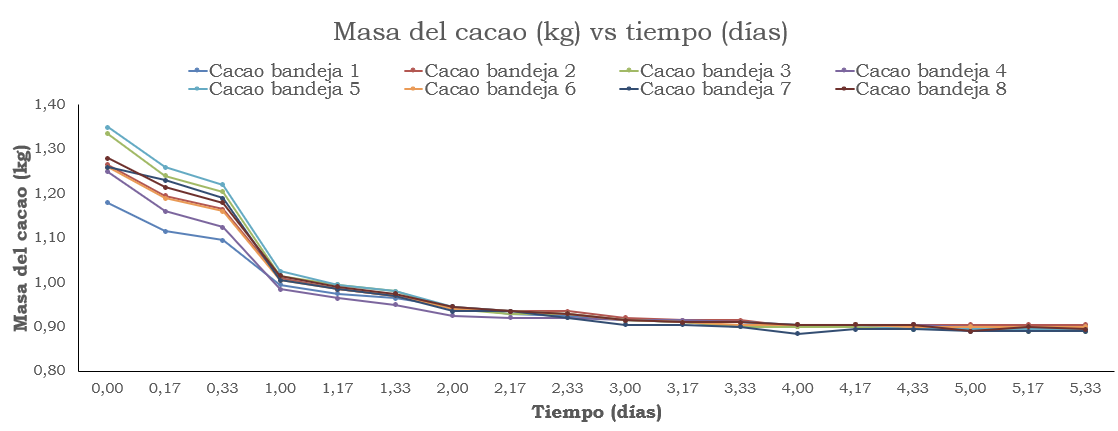

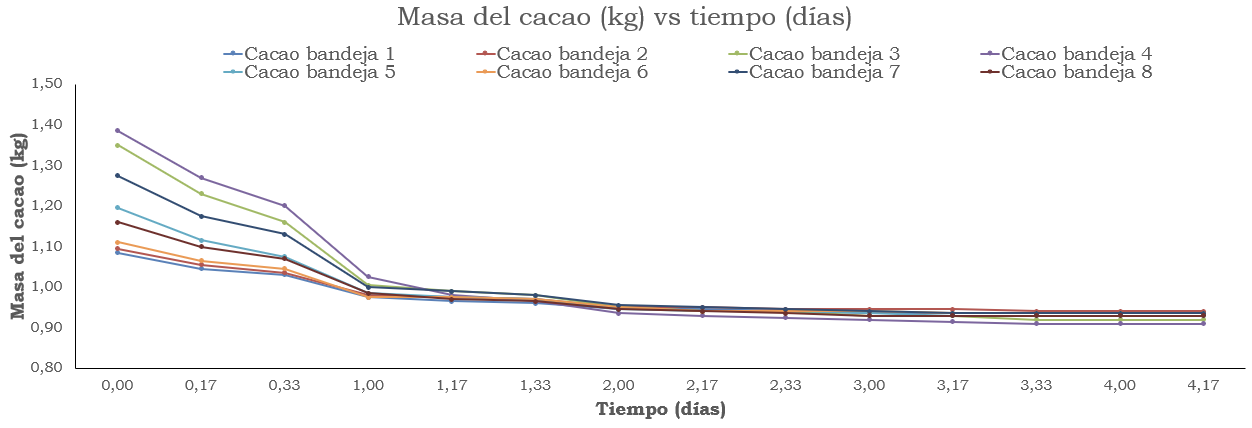

La evolución del proceso de secado de los granos de cacao para la prueba final 2 se muestra en la figura 23. En esta se muestra la pérdida de masa de los granos, y el tiempo que tomaron en alcanzar una estabilización en las mediciones.

Figura 23. Evolución del proceso de secado de los granos de cacao para la prueba final 2.

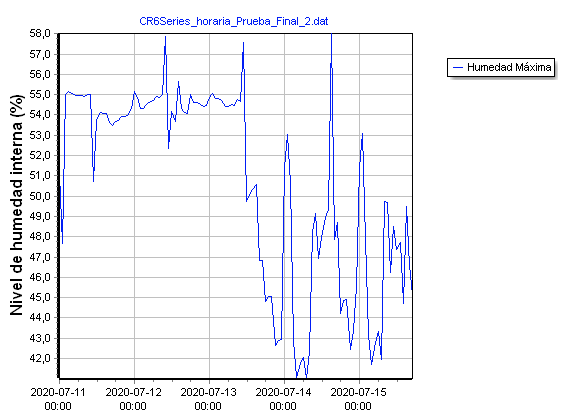

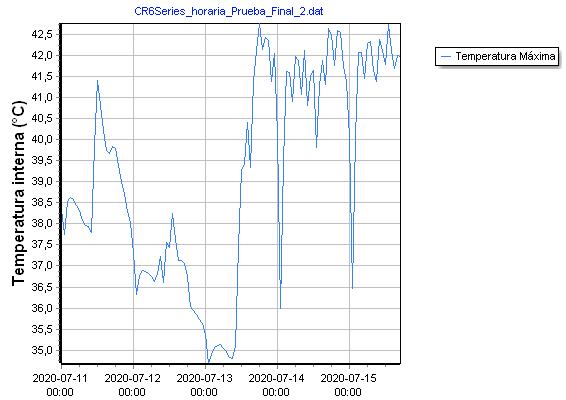

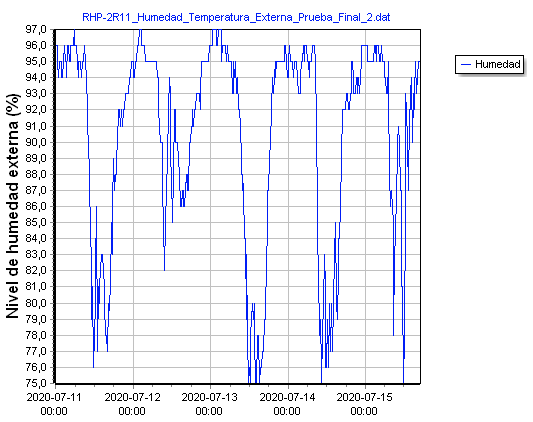

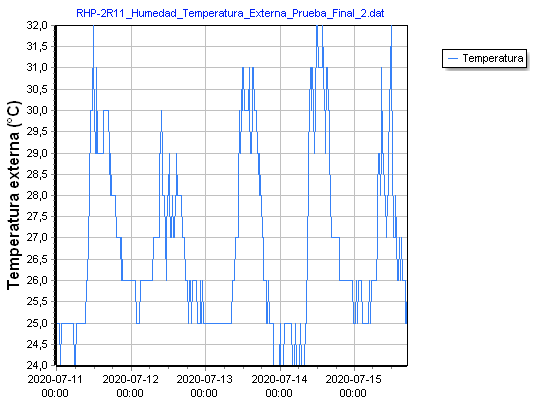

Las figuras 24 y 25 muestran, respectivamente, el nivel de humedad y la temperatura en el interior de la cámara de secado durante la prueba final 2. Por otra parte, las figuras 26 y 27 muestran, respectivamente, el nivel de humedad y la temperatura externa durante la prueba final 2.

Figura 24. Nivel de humedad interna versus el tiempo de secado de la prueba final 2.

Figura 25. Temperatura interna versus el tiempo de secado de la prueba final 2.

Figura 26. Nivel de humedad externa versus el tiempo de secado de la prueba final 2.

Figura 27. Temperatura externa versus el tiempo de secado de la prueba final 2.

La evolución del proceso de secado de los granos de cacao para la prueba final 3 se muestra en la figura 28. En esta se muestra la pérdida de masa de los granos, y el tiempo que tomaron en alcanzar una estabilización en las mediciones.

Figura 28. Evolución del proceso de secado de los granos de cacao para la prueba final 3.

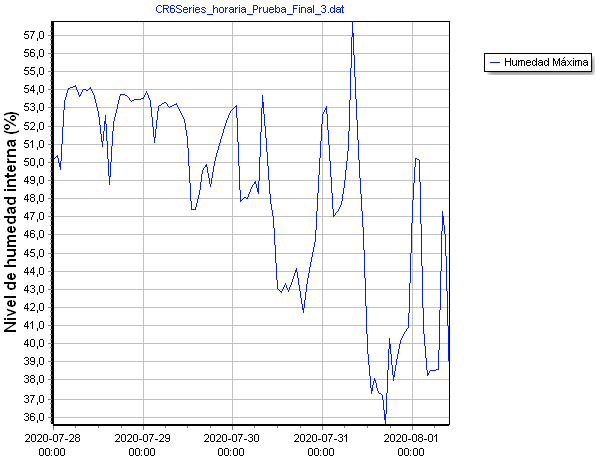

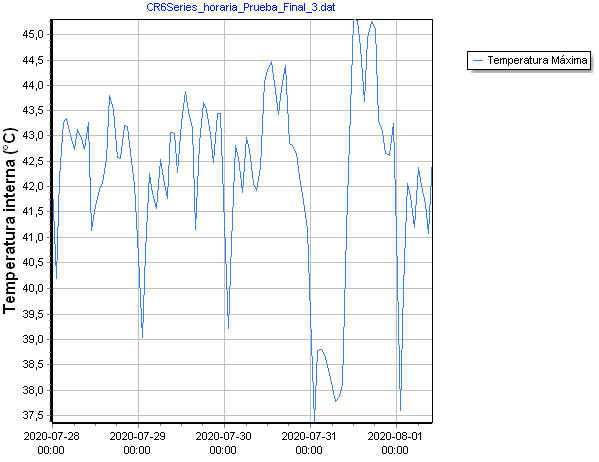

Las figuras 29 y 30 muestran, respectivamente, el nivel de humedad y la temperatura en el interior de la cámara de secado durante la prueba final 3. Por otra parte, las figuras 31 y 32 muestran, respectivamente, el nivel de humedad y la temperatura externa durante la prueba final 3.

Figura 29. Nivel de humedad interna versus el tiempo de secado de la prueba final 3.

Figura 30. Temperatura interna versus el tiempo de secado de la prueba final 3.

Figura 31. Nivel de humedad externa versus el tiempo de secado de la prueba final 3.

Figura 32. Temperatura externa versus el tiempo de secado de la prueba final 3.

Conclusiones y/o recomendaciones

•Mediante el empleo del sistema automatizado de control se produjo una mejora en los tiempos de secado y se llegaron a niveles de contenido de humedad en los granos de cacao aceptados por la industria.

•El sistema tuvo la respuesta esperada ante condiciones atmosféricas propias de la estación lluviosa en San Clara de San Carlos. Manteniendo el interior de la cámara de secado cercano a un 50% de humedad relativa, a pesar de que el exterior estuviera a niveles superiores del 90%.

•Las pantallas implementadas permiten desplegar los valores de humedad y temperatura, externa e interna, así como el estado de los actuadores, de forma ordenada y legible, permitiendo una rápida interpretación de los datos.

•El sistema de monitorización desarrollado es una herramienta clave para la atención y mantenimiento del sistema de temperatura, debido a que se puede interpretar que existe un fallo cuando no se está llegando a la temperatura programada.

Referencias

[1] G. Enriquez, Fundamentos de Control de Motores Electricos en la Industria, Lima: Editorial Limusa, 2005.

[2] Organización de Las Naciones Unidas para la Alimentación y la Agricultura, «Secado de granos,» 20 05 2019. [En línea]. Available: http://www.fao.org/3/x5058s/x5058S02.htm.

[3] Ministerio de Agricultura y Ganadería (MAG), «Manual de buenas prácticas de manufactura en el beneficio La Cabaña,» Programa de fomento de la producción agropecuaria sostenible, San José, 2010.

[4] Y. Blanco, H. Duranona y R. Acosta, «Efecto de la temperatura y humedad en la conservación de granos en silos metálicos refrigerados,» SciElo, pp. 105-114, 2016.

[5] DOCINADE, «DOCINADE: Doctorado en Ciencias Naturales para el Desarrollo,» 21 Mayo 2019. [En línea]. Available: http://docinade.com/?p=1.

1 Escuela de Ingeniería en Electrónica. Instituto Tecnológico de Costa Rica, Campus Local San Carlos. Costa Rica.

Correo electrónico: molinapj04@gmail.com  https://orcid.org/0000-0001-8229-0643

https://orcid.org/0000-0001-8229-0643

2 Escuela de Ingeniería en Electrónica. Instituto Tecnológico de Costa Rica, Campus Local San Carlos. Costa Rica. Correo electrónico: gucastro@itcr.ac.cr https://orcid.org/0000-0002-7159-9845

https://orcid.org/0000-0002-7159-9845

3 Área académica del programa de Doctorado en Ciencias Naturales para el Desarrollo. Instituto Tecnológico de Costa Rica, Campus Local San Carlos. Correo electrónico: tjguzman@itcr.ac.cr https://orcid.org/0000-0002-2719-8550

https://orcid.org/0000-0002-2719-8550