Desarrollo de un sistema automatizado de escaneo por radiación gamma

Development of an automatized system for a gamma scanning technique

Francisco Rodríguez-Méndez1, Marcela Meneses-Guzmán2,

Bruno Chinè-Polito3, Roberto Pereira-Arroyo4

Fecha de recepción: 29 de julio de 2018

Fecha de aceptación: 28 de octubre de 2018

Rodríguez-Méndez, F; Meneses-Guzmán, M; Chinè-Polito, B; Pereira-Arroyo, R. Desarrollo de un sistema automatizado de escaneo por radiación gamma. Tecnología en Marcha. Vol. 32-3. Julio-Setiembre 2019. Pág. 87-98.

DOI: https://doi.org/10.18845/tm.v32i3.4482

Palabras clave

Automatización; Ensayos no Destructivos; Escaneo por Radiación Gamma.

Resumen

Las técnicas de medición por ensayos no destructivos han demostrado ser una poderosa herramienta en el estudio y caracterización de materiales. Este trabajo presenta el desarrollo de un sistema automatizado para la medición de la atenuación de radiación gamma en los materiales. Primero, se describe el proceso de diseño de los elementos electromecánicos y el sistema de control automático, seguido de su implementación. Los resultados muestran la capacidad y precisión mecánica obtenidas para el sistema desarrollado. En particular la resolución del motor y capacidad de recorrido del robot son respectivamente de 8 µm para el movimiento horizontal con un movimiento de hasta 54 cm bidireccional y ٤ µm para el movimiento vertical con un movimiento de hasta ٥٧ cm bidireccional. Además, el sistema permite una rotación de las muestras con un recorrido de 360° unidireccional. Se comprueba estadísticamente la sensibilidad del sistema para detectar cambios locales en el espesor del material, evaluando los periodos de muestreo para obtener una medición con precisión. Se determina el error relativo de las mediciones, analizando posibles causas y soluciones.

Keywords

Automation; Non-Destructive Testings; Gamma Scanning.

Abstract

Non-destructive testing techniques have proven to be a powerful tool in the study and characterization of materials. This work presents the development of an automated measurement system based on the attenuation of gamma radiation for the study of materials. First, we described the design process of the electromechanical elements and the automatic control system, followed by its implementation. The results show the capacity and mechanical accuracy of the system. The resolution of the motor and the displacement capacity of the robot are 8 μm for the horizontal movement with maximum carriage travel of bi-directional 54 cm and 4 μm for vertical movement, with maximum carriage travel of bi-directional 57 cm. The system allows for a sample rotation, being the angular trajectory of 360 ° with unidirectional travel. The sensitivity of the system for detecting specific changes in the thickness of the material is verified statistically, also evaluating the sampling periods to obtain a measurement with precision. The relative error of the measurements is determined and its causes and solutions are discussed.

Introducción

La técnica de medición por radiación gamma es un método de ensayos no destructivos (NDT) basado en la atenuación que sufre un haz de radiación incidente cuando atraviesa un material. La relación que explica dicho fenómeno es dada por la Ley de Beer-Lambert:

(1)

(1)

donde N es el número de partículas que son capaces de atravesar el material, N0 corresponde al número de partículas incidentes en el aire, siendo µ (m2/kg), ρ (kg/m3) y l (m) el coeficiente de atenuación másico, la densidad y el grosor del material analizado, respectivamente. Dicho método de medición encuentra aplicación en múltiples escenarios. En el sector industrial es usado para la detección de problemas mecánicos, optimización y/o mantenimiento preventivo de equipo funcional [1], con aplicaciones que incluyen mediciones de espesores, niveles y densidades. También, es utilizado en experimentos con trazadores para obtener información del estado de equipos en varios procesos productivos. Las ventajas del uso de esta tecnología para la medición se centran en su característica no destructiva. El método permite el estudio de materiales o componentes sin perjudicar su estructura y sin alterar esencialmente sus propiedades físicas y químicas [2] [3]. Así es posible obtener resultados de manera rápida y precisa y sin la necesidad de destruir las muestras en examen, como en la mayoría de las técnicas de análisis convencionales. Dada la particularidad de esta tecnología de medición, la literatura cita su uso en nuevas aplicaciones para la medición por ejemplo de densidades en materiales porosos y celulares [4] [5] [6] , mostrando gran potencial de implementación. Algunos ejemplos de estos materiales son las espumas metálicas y poliméricas generadas a partir de procesos industriales, mientras que entre los materiales presentes en la naturaleza se encuentra la madera o los huesos.

El presente trabajo tiene como objetivo el diseñar y desarrollar un sistema automatizado para la adquisición y procesamiento de datos del proceso de medición de materiales porosos y celulares que usa la técnica de ensayos no destructivos con radiación gamma. El sistema de medición se diseña a partir de la disponibilidad de una fuente de Cesio-137 con energía característica de 661.6 KeV y de un detector de centelleo, junto con la creación e integración de sistemas de hardware y software adecuados para el manejo, visualización y almacenamiento de los datos. Además se implementan algunos componentes electromecánicos para escanear la muestra en tres direcciones (vertical, horizontal y rotación en un plano), colimadores para fuente y detector con una resolución adecuada [7] [8] y protocolos apropiados que aseguren calidad, confiabilidad y repetitividad de las mediciones.

En las secciones sucesivas se describe el proceso de diseño del sistema de medición, brindando las especificaciones y características de la estructura mecánica, sus componentes y la selección de la opción de implementación más apropiada para el sistema de control y adquisición de datos. Seguidamente, se detalla la implementación final del sistema de medición con la descripción de cada uno de los módulos diseñados, así como las diversas funciones que desempeña cada elemento mecánico, electrónico o de software utilizado. Se describen posteriormente las características mecánicas obtenidas de la implementación del equipo, seguidas de la evaluación de la sensibilidad del equipo ante cambios en el espesor de un material y el estudio de la dispersión de las medidas obtenidas como un parámetro que refleja la incertidumbre asociada a las mediciones individuales. En la misma sección se reporta el cálculo indirecto de la densidad de un material, el error y las fuentes de este error asociadas al proceso de medición. Finalmente, se exponen las principales conclusiones y recomendaciones.

Diseño del sistema de medición

Estructura y elementos electromecánicos

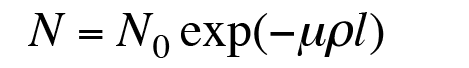

La estructura mecánica (figura 1) en aluminio anodizado se diseña para soportar el peso combinado de fuente radioactiva y detector, los cuales utilizan un colimador para direccionar el haz de radiación. Ambos colimadores se construyen en plomo, maquinando sucesivamente un agujero de 0.5 mm y 3 mm para el colimador del detector y el de la fuente, respectivamente. El peso global fuente, detector y colimadores es de 29.360 kg. La estructura mecánica posee dimensiones de 78.1 cm de ancho (eje X), 64.2 cm de alto (eje Y) y 132.8 cm de profundidad (eje Z) y cuenta con una plataforma circular con un radio aproximado de 13 cm, sobre la cual se colocan los especímenes bajo observación. Las dimensiones de la estructura permiten soportar el peso de fuente radioactiva, detector, colimadores, probetas y elementos complementarios, entre los cuales motores, sistema de ajuste manual del detector, poleas, tornillos y plataforma. El sistema de ajuste manual del detector alinea los orificios de los colimadores de la fuente y del detector y cuenta con tornillos de precisión que permiten al detector desplazarse en los ejes X y Y con una exactitud del orden de 10-1 milímetros. Tres motores de tipo paso a paso controlan el movimiento de la plataforma en dirección horizontal y vertical y la rotación con respecto a su propio eje, conectados a un sistema de trasmisión mecánica con poleas y tornillos trapezoidales con una resolución micrométrica. Finalmente, el circuito de potencia que suple la demanda eléctrica del sistema automático se dimensiona para soportar un consumo eléctrico máximo de 10A/120VAC.

Figura 1. Vista 3D de la estructura mecánica del sistema de medición y sus componentes.

Sistema de control y adquisición de datos

El diseño del sistema de control y adquisición de datos debe garantizar la confiabilidad de las mediciones realizadas, en particular tiene que:

• asegurar, mediante un adecuado protocolo de comunicación, la sincronización entre la toma de datos y el movimiento de la plataforma en cualquiera de sus ejes;

• permitir un fácil acceso y posterior procesamiento y visualización de la información recolectada, según el objetivo del ensayo programado;

• complementar y optimizar las funcionalidades de los recursos existentes.

Se plantean tres posibles soluciones para satisfacer los requerimientos de automatización del equipo de medición. La primera solución considera implementar la unidad de control y procesamiento de datos en un PIC (Peripheral Interface Controller), utilizando un lenguaje de programación como C, C++ o Python. La función de adquisición de información estaría a cargo de la unidad de recolección ya existente en el detector. La segunda alternativa se enfoca en el uso de la plataforma de desarrollo LabVIEW [9], implementando en ella la unidad central de control y procesamiento de datos y delegando la función de recolección de información en la unidad de adquisición de datos existente en el detector. En este caso los microcontroladores de los motores serían programados para soportar una configuración en cascada maestro-esclavo. La tercera opción plantea la posibilidad de mantener LabVIEW como plataforma de desarrollo de software, configurar los microcontroladores de los motores para que trabajaran de manera independiente e implementar una nueva unidad de adquisición de datos basada en una placa de prototipos como Arduino. De estas soluciones, se elige la segunda pues LabVIEW ofrece algunas ventajas sobre otros ambientes de programación, en particular:

• posee una amplia gama de controladores y soporte de protocolos de comunicación para instrumentos de medición y control;

• los datos recolectados son de fácil manipulación y acceso;

• la integración de varios procesos bajo una misma interfaz de usuario es de sencilla implementación.

Otra ventaja es que la configuración en cascada de los motores paso a paso facilita su manejo, pues la comunicación se da solo con el controlador maestro, el cual identifica y direcciona las instrucciones de movimiento para cualquiera de los tres motores. Finalmente, al mantener la unidad de adquisición de datos propia del detector, complementada con el diseño de un nuevo algoritmo de control creado en LabVIEW, se optimizan recursos al aprovechar módulos funcionales con condiciones que favorecen el desarrollo del sistema de medición.

Desarrollo del sistema diseñado

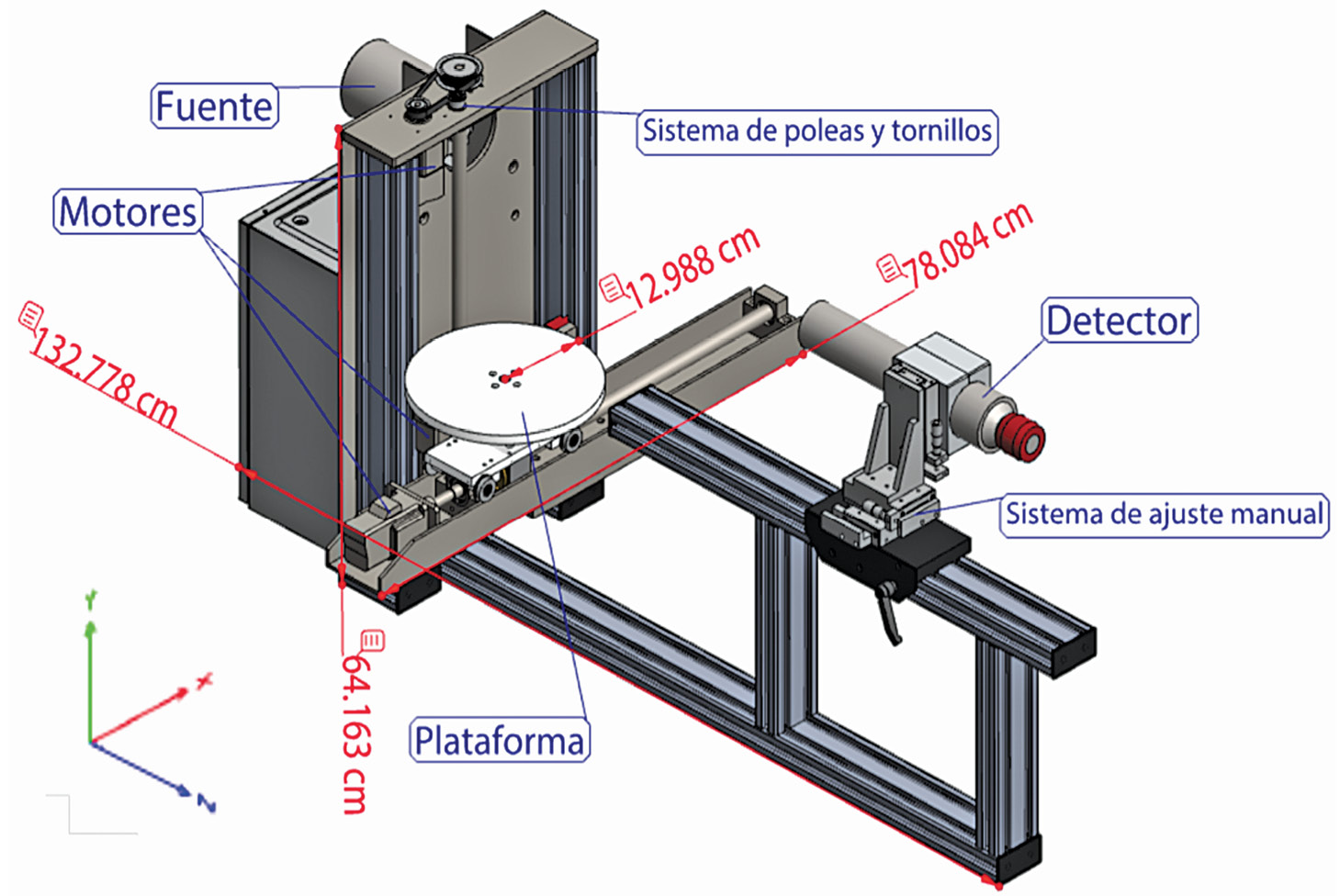

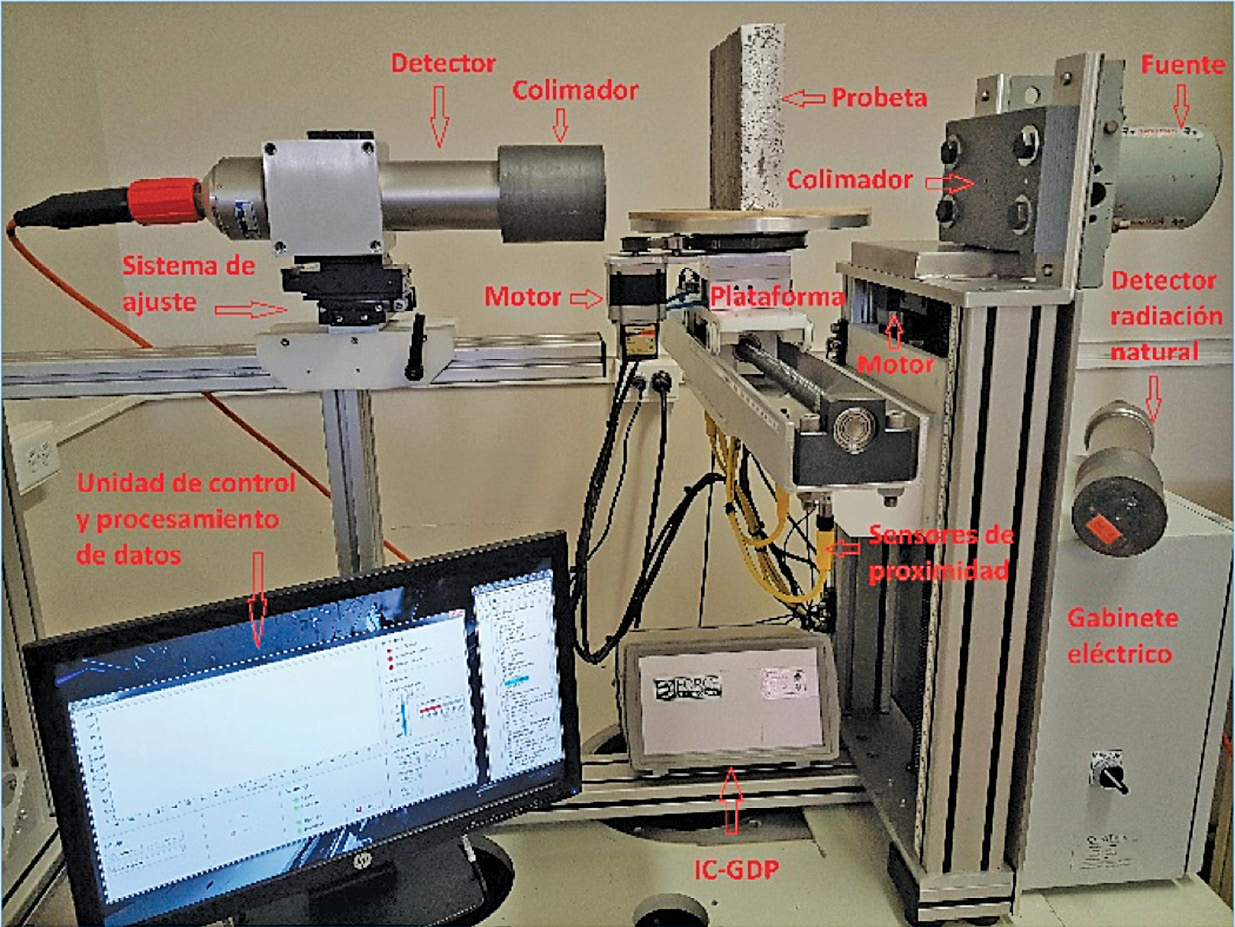

La implementación del diseño del sistema de medición sigue una división modular constituida por tres sistemas principales y sus componentes (figura 2). El primero es la unidad de adquisición de datos junto con el detector-colimador y la fuente radioactiva-colimador, el segundo es el robot que permite el movimiento de la plataforma frente al haz de radiación y el tercero es la unidad de control y procesamiento de datos (computadora portátil).

Figura 2. Configuración del sistema de medición por radiación gamma.

Fuente-detector y unidad de adquisición de datos

Este módulo está constituido por la fuente de Cesio-137, dos detectores de centelleo tipo IC-2N2-WT-50m (Tracer Tight Detector for Field Tracer Experiments), los colimadores para fuente y detector y una IC-GDP SN126 (Gauging and Data Processing Unit) de la firma FORCE Technology. La utilización de un segundo detector de centelleo obedece al hecho de que en las mediciones se incluye la radiación natural de fondo [8], por lo que el sistema debe ser capaz de adquirir y procesar el valor de este parámetro independientemente de la actividad de la fuente. A su vez el primer detector tiene la función de contar el número de partículas que, emitidas por la fuente radioactiva, atraviesan el material y sucesivamente inciden sobre la superficie expuesta del sensor. La IC-GDP amplifica y acondiciona la señal entrante de ambos detectores y la traduce a conteos enteros de partículas incidentes cada 0.5 s, información que es transmitida a la unidad de control y procesamiento de datos.

Robot

El sistema automático de movimiento está conformado por tres motores paso a paso de precisión (5 fases por micro-paso), modelo PKA566KD de Oriental Motor USA Corp., con una resolución mecánica de 0.72º por paso. Son capaces de crear, en conjunto con el sistema de poleas de trasmisión mecánica, un torque suficiente para mover objetos de hasta 12 kg. Al sistema se añaden sensores de proximidad ubicados en los extremos vertical y horizontal del robot, capaces de actuar de manera inmediata sobre el movimiento de los motores, deteniendo la plataforma a una distancia de 5 mm de los límites físicos de la estructura.

Unidad de control y procesamiento de datos recolectados

La secuencia de control programada es la encargada de manipular el movimiento de los motores que conforman el robot, según el desplazamiento requerido. Al sincronizar los movimientos con la adquisición y procesamiento de datos, el sistema de medición es capaz de obtener tanto la información del punto exacto en la superficie del espécimen que está siendo irradiado, como el promedio de la cantidad de partículas N que son capaces de atravesar el grosor del material en un segundo.

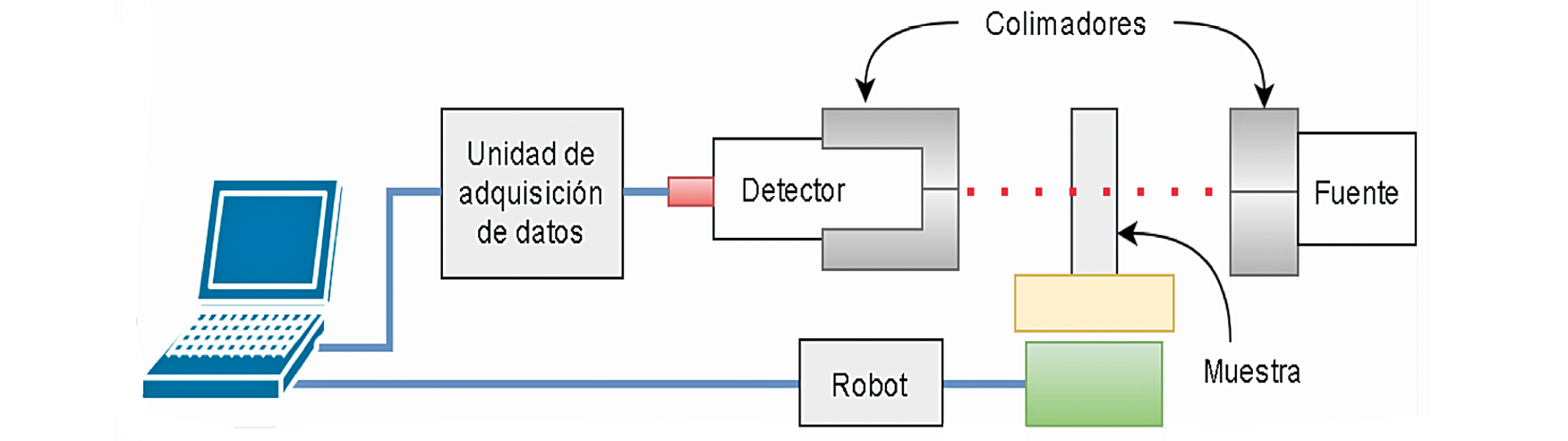

El algoritmo de control desarrollado en LabVIEW (figura 3) establece inicialmente la configuración de los puertos necesarios para la comunicación entre los controladores de los motores (protocolo Modbus RTU) y la IC-GDP (protocolo RS-232). En el segundo paso el sistema ordena a los motores ejecutar el comando “HOME”, el cual coloca la plataforma en una posición inicial definida. Durante el tercer paso el sistema espera a que sean configurados periodo de muestreo, cantidad de mediciones por posición, distancia entre cada medición y dimensiones del material. Introducidos estos parámetros, el sistema espera por la señal de “Inicio” comenzando así el proceso de adquisición y procesamiento de datos. Durante la etapa de escaneo gamma, el sistema de adquisición de datos recolecta la cantidad de mediciones establecidas para una posición específica. Sucesivamente se verifica si se ha completado la totalidad del desplazamiento sobre la superficie del material y de ser así, se guarda la información recolectada en un archivo de Excel, finalizando la medición. En caso contrario el sistema determina qué tipo de movimiento debe ejecutar para continuar con el proceso de medición, en función de la posición actual de la plataforma y de la geometría del material en estudio. Efectuado el desplazamiento, el sistema vuelve al estado donde espera que se complete el número de mediciones programado para cada punto del escaneo gamma.

Resultados y análisis

La implementación del sistema diseñado se representa en la figura 4, donde la estructura vertical de derecha alberga la fuente-colimador y las guías que facilitan la movilidad vertical y horizontal de la plataforma. En cambio, la estructura horizontal a la izquierda sostiene el detector-colimador que posee un ajuste manual para su movimiento hacia la plataforma. Las capacidades del desplazamiento mecánico, resolución de las trayectorias requeridas, sensibilidad a cambios en el espesor de los materiales y la dispersión de mediciones repetidas se evalúan a través de los siguientes ensayos.

Figura 3. Diagrama de flujo para el algoritmo de control, adquisición y procesamiento de datos.

Figura 4. Equipo de medición por radiación gamma.

Capacidad y resolución del sistema de desplazamiento

La resolución en los desplazamientos que ofrece la combinación de los motores paso a paso con el sistema de poleas de trasmisión mecánica es una característica importante, pues determina la precisión de la posición del punto de medición en la superficie del material en examen. Para obtener la distancia que recorre la plataforma cuando un motor avanza un único paso (máxima resolución) se programan los motores para dar 125 pasos exactos, midiéndose posteriormente el recorrido realizado por la plataforma sobre los ejes horizontal, vertical y angular, respectivamente. Finalmente, se calcula de manera indirecta el recorrido equivalente de la plataforma si se hiciera avanzar el motor un único paso. El cuadro 1 presenta los resultados obtenidos con este método.

Cuadro 1. Resolución mecánica de los diferentes motores del sistema de medición.

|

Componente |

Resolución |

|

Motor de movimiento horizontal |

1 paso = desplazamiento de 8 µm |

|

Motor de movimiento vertical |

1 paso = desplazamiento de 4 µm |

|

Motor de movimiento angular |

1 paso = desplazamiento de 0, 18 º |

Un segundo factor característico del sistema es la distancia que puede recorrer la plataforma, en cualquiera de sus ejes, antes de llegar al límite físico de la estructura mecánica. Los recorridos en las direcciones X y Y se miden con una cinta métrica, excluyendo en cada extremo los 5 mm de seguridad definidos por los sensores de proximidad. El movimiento angular se verifica visualmente. Los valores obtenidos para cada trayectoria, junto al sentido en que pueden ser ejecutados, se brindan en el cuadro 2.

Cuadro 2. Recorrido espacial y características de los movimientos programados para el robot.

|

Trayectoria |

Recorrido |

Sentido |

|

Horizontal |

0-54 cm |

Bidireccional |

|

Vertical |

0-57 cm |

Bidireccional |

|

Angular |

0-360 º |

Unidireccional |

Sensibilidad y dispersión de las mediciones

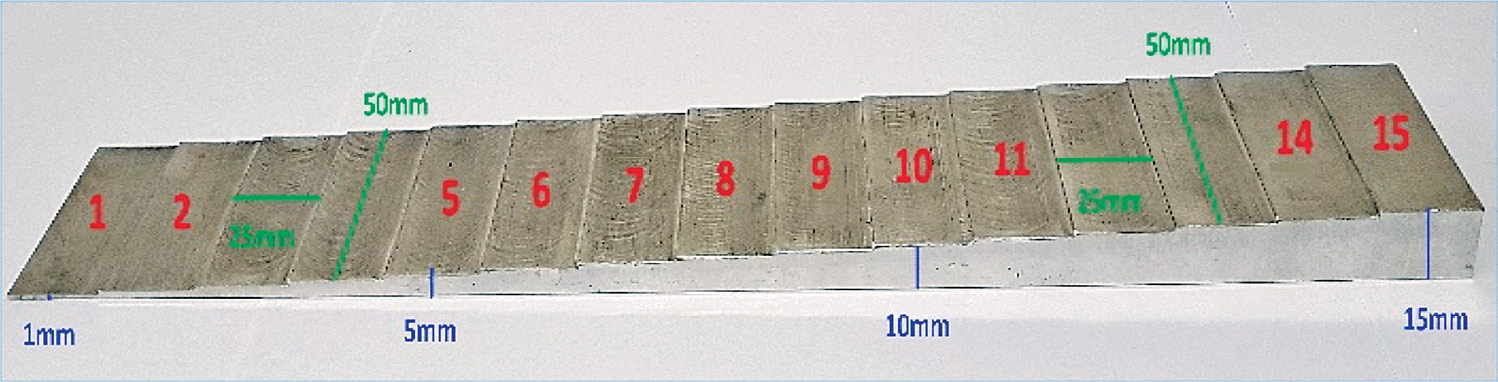

Sucesivamente se verifica que las mediciones realizadas con el sistema automático de escaneo gamma sean congruentes y que brinden los valores esperados. El primer paso consiste en evaluar la sensibilidad del sistema para detectar cambios locales en el espesor del material. Siguiendo la relación de Beer-Lambert de la ecuación 1, variando el espesor del material analizado, el número de partículas N medidas que logran atravesar el grosor l del material debe variar proporcionalmente al cambio realizado. Por otro lado, se investiga cómo afecta el tiempo de exposición en la respuesta final del sistema y en la dispersión del conjunto de valores obtenidos de mediciones repetidas. Para la consecución de estos objetivos se usa una probeta escalonada de aluminio 6061, con espesores (alturas) que se incrementan a razón de 1 mm, es decir el escalón 1 posee una altura de un 1 mm y así sucesivamente hasta llegar al escalón 15, con 15 mm de altura. El ancho y la profundidad son constantes en todos los escalones, siendo respectivamente 25 mm y 50 mm. La relación entre las mediciones de la radiación atenuada por cada espesor del patrón escalonado debe mostrar un comportamiento lineal, con una pendiente proporcional al cambio en el espesor del material.

Figura 5. Patrón escalonado fabricado en aluminio 6061.

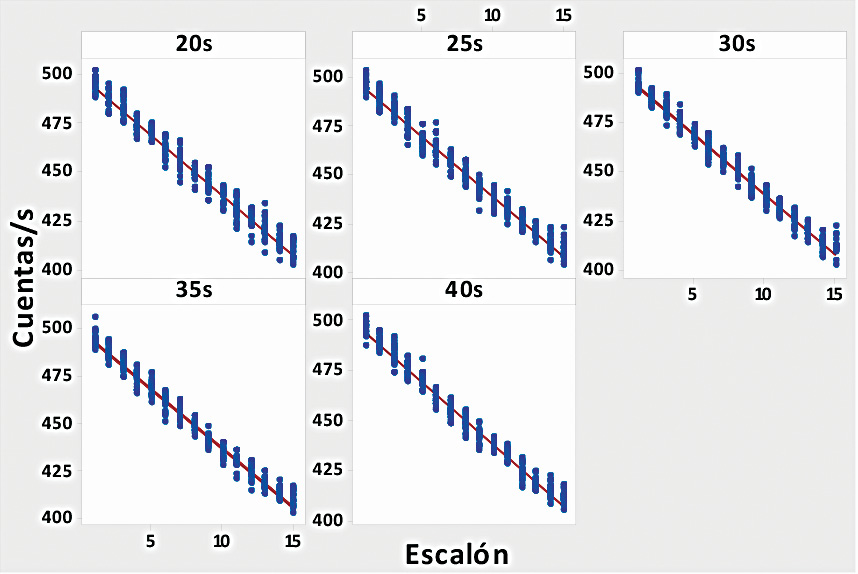

El primer experimento consiste en el registro de 20 mediciones en cada escalón para tiempos de muestreo de 20, 25, 30, 35 y 40 s. La variable de salida del sistema corresponde a la media aritmética del número total de partículas N que logran atravesar el espesor del material durante 1 s (cuentas/segundo). La figura 6 muestra el comportamiento y dispersión de las 20 mediciones realizadas para cada escalón y tiempo de muestreo, donde la línea continua representa una curva ajustada a la media de los datos con comportamiento decreciente, al avanzar del escalón 1 al 15. Las respectivas ecuaciones de regresión de las mediciones son las siguientes, para 20 s: 499.222-6.130*Escalón, 5 s: 500.184-6.158*Escalón, 30 s: 499.153-6.127*Escalón, 35 s: 498.789-6.123*Escalón, 40 s: 500.151-6.162*Escalón. Las relaciones son lineales con pendiente negativa de la forma y(x) = b-mx, siendo b el número de partículas N0 incidentes en el aire, es decir sin presencia de material entre la fuente y el detector y m el cambio esperado proporcional a la variación del espesor x del escalón.

Figura 6. Valores y ajuste de curva para el numero de partículas que atraviesan los 15 espesores del patrón escalonado de aluminio 6061, según tiempo de exposición.

Además, las ecuaciones exhiben valores de m y b relativamente iguales, lo que indica que las mediciones del sistema son similares sin importar el periodo de muestreo. Cada curva de regresión explica aproximadamente el 97% de la variación en la respuesta (R2 mayor a 97% para los 5 tiempos de muestreo), mostrando un ajuste adecuado para los datos medidos, validando la sensibilidad del sistema ante cambios en el espesor del material y comprobando la efectividad del sistema de medición.

Para el segundo experimento, con el propósito de determinar si el tiempo de exposición incide en el comportamiento de la respuesta del sistema, se compararon las mediciones realizadas en cada escalón con exposiciones de 20 s, 25 s, 30 s, 35 s, y 40 s. La hipótesis que se plantea es que no existe una diferencia entre las medias de las mediciones realizadas para cada escalón en cualquier tiempo de exposición. Las 20 mediciones para cada tiempo de exposición se analizan con un ANOVA y los valores p de las pruebas para cada uno de los 15 escalones son mayores a 0.05. Se concluye con 95% de confianza, que no existe diferencia entre las medias de los escalones y tiempos de exposición, lo que indica que la salida del sistema es independiente del tiempo de exposición. Las varianzas de la serie de datos para cada tiempo de exposición son iguales, para cada prueba y los residuos cumplen con las hipótesis de normalidad e independencia. Posteriormente se analizan las desviaciones estándar de las mediciones para cada tiempo de exposición en todos los escalones La figura 7 muestra la media de las desviaciones y su intervalo de confianza. Si las medias de estas desviaciones estándar son iguales entre sí (hipótesis nula), entonces no existe efecto del tiempo de exposición en la precisión del sistema. El ANOVA para este análisis arroja un valor p de 0.0000949, lo que indica que existe al menos una media que es diferente a las demás y, por lo tanto, la dispersión de las medidas sí se ve afectada por el tiempo de exposición. El cuadro 3 resume la comparación entre las medias por el método de Tukey para tratar de identificar el tiempo de exposición que ante mediciones repetidas presenta menor variabilidad y, por ende, menor incertidumbre. Se observa que no existe diferencia entre los grupos con tiempos de exposición de 20 s y 25 s; de 25 s, 30 s o 35 s; y de 30 s, 35 s o 40 s. A pesar de ser el tiempo de exposición de 40 s el que exhibe la menor desviación estándar, con el objetivo de reducir el tiempo de ejecución de los ensayos, se puede usar un periodo de muestreo de 30 s.

Figura 7. Comparación de las medias de las desviaciones estándar para cada tiempo de exposición.

Finalmente, se puede realizar una estimación simple del error relativo asociado a las mediciones con escaneo gamma del sistema automatizado. Usando la ecuación1, midiendo N y N0 y asumiendo un coeficiente de atenuación másica de ٠.٠٠٧٤٦٤ m2/kg [11], se puede calcular la densidad del material como valor promedio de los valores experimentales calculados para cada escalón.

Cuadro 3. Comparación de medias de la desviación estándar para los diferentes tiempos de exposición.

|

Tiempo |

N |

Media |

Agrupación |

||

|

20 s |

15 |

4.540 |

A |

||

|

25 s |

15 |

4.153 |

A |

B |

|

|

30 s |

15 |

3.750 |

B |

C |

|

|

35 s |

15 |

3.653 |

B |

C |

|

|

40 s |

15 |

3.364 |

C |

||

El cuadro 5 muestra el resultado experimental, el valor de la densidad teórica del aluminio 6061 y el error relativo. Las fuentes potenciales de error relacionadas a la construcción e implementación del sistema de medición y que afectan directamente la exactitud de las mediciones se pueden identificar a partir de trabajos de literatura ([7] y [8]). Una de las posibles fuentes de error es de tipo geométrico y se relaciona con la alineación de los componentes del equipo, en específico entre la fuente y su colimador y entre los colimadores de la fuente y el detector.

Cuadro 5. Error relativo asociado al sistema de medición.

|

Aluminio 6061 |

Densidad (kg/m3) |

Error (%) |

|

Teórico [10] |

2700.000 |

9.239 |

|

Experimental |

2450.553 |

Por ejemplo, un offset entre estos componentes de 1 cm puede producir un error del 6% al 8% [7]. También, la resolución del colimador de la fuente, que incide en la apertura y dispersión del haz de radiación, así como su longitud efectiva y la rectitud del maquinado, incrementan el valor del error relativo. Con una menor incidencia, la variación normal de la fuente de Cesio-137 en conjunto con la radiación natural de fondo, así como la incertidumbre asociada a las mediciones [8], son causas que contribuyen en la propagación del error relativo obtenido.

Conclusiones y recomendaciones

Se ha desarrollado un sistema automatizado de escaneo por radiación gamma para la medición de la densidad de materiales. La complejidad de su estructura física, en conjunto con los elementos de hardware y software desarrollados, hace posible el análisis de especímenes con dimensiones de 57 cm de alto, 54 cm de ancho y espesor de 13 cm, con una precisión en los desplazamientos vertical y horizontal en el orden de los micrómetros. Los valores medidos a través de la radiación gamma se rigen por la ley de Beer-Lambert y se han verificados los valores experimentales brindados por el sistema de medición usando un patrón con densidad y geometría conocidas. Se ha comprobado además que existe una clara incidencia del tiempo de exposición en la dispersión del conjunto de mediciones. Con el fin de disminuir el valor y la propagación del error relativo del sistema, se prevé la implementación de un sistema electrónico para controlar los ángulos de inclinación de las superficies de fuente radiactiva, detector, colimadores y plataforma, en conjunto con nuevos colimadores y un sistema óptico que ayude a corregir los errores de alineación geométrica.

Agradecimientos

Se agradece la Vicerrectoría de Investigación y Extensión del ITCR por la colaboración brindada en el marco del proyecto “Desarrollo de técnicas de medición no destructivas GS y XR para la determinación de gradientes de densidad y caracterización mecánica de materiales estructurales porosos y celulares”, código 1351019.

Referencias

[1] M. I. Haraguchi, H. Y. Kim, F. E. Sprenger y W. A. P. Calvo, «Industrial Equipment Troubleshooting with Imaging Technique Improved Gamma-Ray Absorption Scans,» Journal of Physical Science and Application, vol. 9, nº 2, pp. 359-371 , 2012.

[2] «ASTM E١٣١٦-١٧ Standard Terminology for Nondestructive Examinations,» ASTM International, West Conshohocken, PA, ٢٠١٧.

[3] «ASTM C١٦٧٣-١٠ae١ Standard Terminology of C٢٦.١٠ Nondestructive Assay Methods,» ASTM International, West Consshohocken, PA, 2010.

[4] M. Nizovtsev, S. Stankus, A. Sterlyagov, V. Terekhov y R. Khairulin, «Determination of moisture diffusivity in porous materials using gamma-method,» International Journal of Heat and Mass Transfer, vol. 51, nº 17, pp. 4161-4167, 2008.

[5] A. C. Moreira, C. R. Appoloni, M. V. Oliveira y C. P. Fernandes, «Structural Characterization of Titanium Porous Foams by Gamma Rays Transmission and X Ray Microtomography,» de International Nuclear Atlantic Conference, Santos, SP. Brazil, 2007.

[6] G. Villain y M. Thiery, «Gammadensimetry: A method to determine drying and carbonation profiles in concrete,» NDT&E International, vol. 39, pp. 328-337, 2006.

[7] «ASTM C١٧١٨-١٠ Standard Test Method for Nondestructive Assay of Radioactive Material by Tomographic Gamma Scanning,» ASTM International, West Conshohocken, PA, ٢٠١٠.

[8] «ASTM C١٥٩٢/C١٥٩٢M-٠٩ Standard Guide for Making Quality Nondestructive Assay Measurements,» ASTM International, West Conshohocken, PA, ٢٠٠٩.

[9] National Instruments, LabVIEW™ User Manual, Austin, Texas: © 1992–2003 National Instruments Corporation, April, 2003.

[10] ASM Aerospace Specification Metals Inc., «Aluminum 6061-T6 - ASM Material Data Sheet,» MatWeb, LLC, 2017. [En línea]. Available: http://asm.matweb.com/search/SpecificMaterial.asp?bassnum=ma6061t6. [Último acceso: 08 Agosto 2017].

[11] J. H. Hubbell and S. M. Seltzer, «X-Ray Mass Attenuation Coefficients,» NIST National Institute of Standards and Technology, 30 Junio 2017. [En línea]. Available: https://www.nist.gov/pml/x-ray-mass-attenuation-coefficients. [Último acceso: 08 Agosto 2017]

11 Maestría en Ingeniería de Dispositivos Médicos. Instituto Tecnológico de Costa Rica. Cartago, Costa Rica. Correo electrónico: fjrome9@gmail.com.  https://orcid.org/0000-0002-5870-2967

https://orcid.org/0000-0002-5870-2967

2 Escuela de Ingeniería en Producción Industrial. Instituto Tecnológico de Costa Rica. Cartago, Costa Rica. Correo electrónico: mameneses@tec.ac.cr. https://orcid.org/0000-0001-5922-0145

https://orcid.org/0000-0001-5922-0145

3 Escuela de Ciencia e Ingeniería de Materiales. Instituto Tecnológico de Costa Rica. Cartago, Costa Rica. Correo electrónico: bchine@tec.ac.cr. https://orcid.org/0000-0001-6966-5973

https://orcid.org/0000-0001-6966-5973

4 Escuela de Ingeniería Electrónica. Instituto Tecnológico de Costa Rica. Cartago, Costa Rica. Correo electrónico: rpereira@tec.ac.cr. https://orcid.org/0000-0002-8110-691X

https://orcid.org/0000-0002-8110-691X