Propuesta para análisis y estandarización de procesos: Planta de Procesamiento de la Corporación Hortícola Nacional

|

José Ignacio Blanco-Chaves Administrador de Tecnologías de Información, Independiente. Costa Rica |

|

Kevin Gómez-Garita Corporación Hortícola Nacional, Costa Rica |

|

Marcela Meneses-Guzmán Escuela de Ingeniería en Producción Industrial Instituto Tecnológico de Costa Rica, Costa Rica |

Fecha de recepción: 3 de julio del 2025 | Fecha de aceptación: 27 de agosto del 2025

Resumen

Se propone una metodología basada en mejores prácticas de análisis de procesos orientada a la reducción del retrabajo y a la estandarización de las actividades desarrolladas en la planta de procesamiento de la Corporación Hortícola Nacional. Su aplicación al proceso “Gestionar pedidos de productos agrícolas” demuestra ser viable, logrando una reducción significativa de retrabajos y errores, aumentando la eficiencia operativa en un 29 % respecto al tiempo de ciclo anterior. Además, se reduce el porcentaje de actividades sin valor agregado del 60% al 39 %, mientras que las tareas que aportan valor al cliente y al negocio aumentan en un 16 %. La implementación de esta metodología proyecta beneficios directos en la estandarización de procesos, la gestión del conocimiento, la planificación de recursos empresariales y la disminución del retrabajo, entre otros aspectos.

Palabras clave: Procesos de negocio, estandarización de procesos, mejora continua, eficiencia, dashboard.

Abstract

A methodology based on best practices in process analysis is proposed, aimed at reducing rework and standardizing the activities carried out at the processing plant of the National Horticultural Corporation. Its application to the process “Managing Orders for Agricultural Products” has proven to be feasible, achieving a significant reduction in rework and errors, and increasing operational efficiency by 29% compared to the previous cycle time. Moreover, the percentage of non-value-added activities decreased from 60% to 39%, while tasks that add value to the customer and the business increased by 16%. The implementation of this methodology is projected to yield direct benefits in process standardization, knowledge management, enterprise resource planning, and the reduction of rework, among other areas.

Key Words: Business processes, process standardization, continuous improvement, efficiency, dashboard.

Introducción

Se propone una metodología para el análisis y mejora de procesos de la Corporación Hortícola Nacional (CHN): planta de procesamiento, ubicada en La Chinchilla de Cartago, su aplicación busca el aumento de la eficiencia operativa y reducción de retrabajos por corrección, revisión o rectificación, así como generar un cambio cultural de mejora continua que contribuya a la toma de decisiones estratégicas. Este es el resultado de un proyecto financiado con fondos concursables provenientes de la Ley del Cemento No. 9829, gestionados por el Instituto Tecnológico de Costa Rica.

La gestión de procesos de negocio o Business Process Management (BPM) se enfoca en utilizar los procesos como un insumo principal para lograr los objetivos de una organización mediante su mejora continua, gestión y gobernanza [1]; en ella, la gestión y la tecnología convergen y se establecen métodos, técnicas y herramientas para permitirle al negocio diseñar, contactar, controlar y analizar sus procesos de negocio operacionales, donde estos son conformados por personas, empresa, aplicaciones e información [2]. Los procesos de negocio se componen de eventos, puntos de decisión, actores, objetos físicos y de información, resultados y cliente y la literatura ofrece diferentes metodologías para plasmar la relación entre estos componentes y analizarla: ciclo de vida de BPM propuesto por Dumas et al. [3], metodología de rediseño de procesos de Dan Madison [4], Lean Six Sigma [5],[6] y modelamiento de procesos [7].

La combinación de tecnología, herramientas y procesos que permiten transformar datos en información útil y posteriormente en conocimiento para la planificación, es lo que conocemos como inteligencia de negocios; esta es apoyada por indicadores de desempeño o KPI, los cuales permiten representar medidas de rendimiento empresarial en los objetivos, iniciativas y actividades, mediante tareas de monitoreo y control [8]. La visualización de indicadores se hace usualmente mediante dashboards [9].

Para gestionar aspectos de tiempo, costos y cambios, se utiliza la administración de proyectos o Project Management Institute [PMI] [10]. Las historias de usuario son utilizadas en la ingeniería de requerimientos para recolectar y transmitir los requisitos desde la perspectiva del usuario como las necesidades y expectativas [11], [12]. El método MoSCoW permite priorizar elementos dentro de los proyectos cuando existen restricciones de tiempo. Es una técnica que da valor y prioridad a los requerimientos de un potencial producto [13].

La gestión del cambio empresarial es un enfoque cíclico para ayudar a las personas, equipos de trabajo y empresas a transicional de un estado actual a un estado deseado futuro, donde se conseguirán ciertos beneficios [10]. Existen múltiples modelos para gestionar el cambio en una corporación, entre ellos, se encuentra el modelo ADKAR (atención, deseo, conocimiento, habilidad y refuerzo).

Propuesta Metodológica

Las Fases generales propuestas para aplicar la mejora continua en procesos son: Diagnóstico de la Situación Actual del Proceso, Identificación y Análisis de Oportunidades de Mejora, Estandarización del Proceso e Implementación de Dashboard.

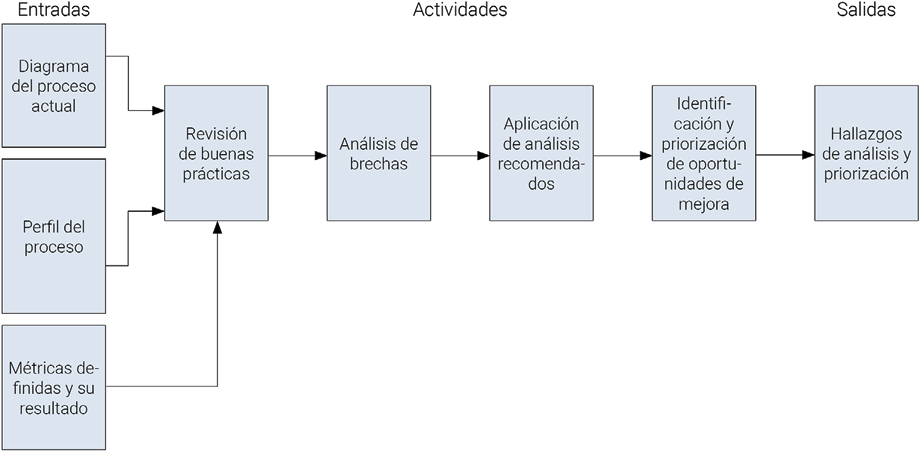

La primera fase, Figura 1, inicia con revisión de la documentación existente asociada al proceso en estudio e información directa de las personas involucradas en el proceso, para describir el proceso actual (As-Is) mediante un diagrama y su perfil de proceso. Se establecen y aplican métricas para medir la eficiencia del estado actual del proceso.

Figura 1: Diagnóstico de la Situación Actual del Proceso.

Fuente: propia.

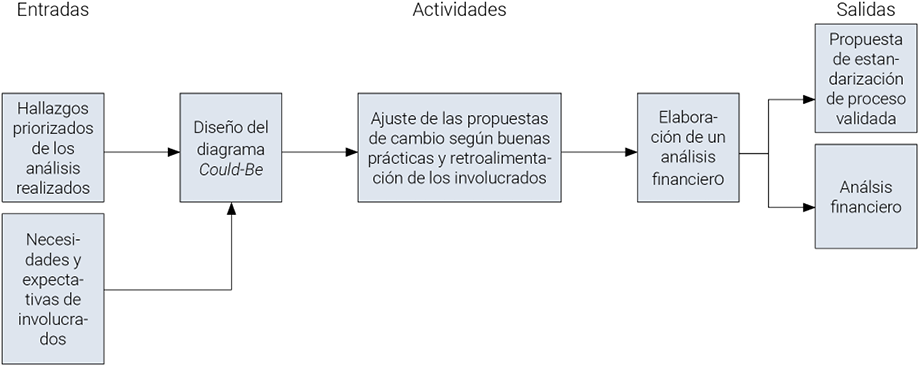

La fase de identificación y oportunidades de mejora, Figura 2, realiza un análisis de valor añadido, tiempos y desperdicios, comparando estos resultados con las mejores prácticas para identificar brechas [14], identificando así oportunidades de mejora que pueden ser clasificadas según su impacto en el negocio y adoptabilidad. Los análisis recomendados son: ciclo de vida de BPM (metodología de Marlon Dumas), rediseño de procesos (de Dan Madison) y Lean Management (FODA, valor añadido, desperdicios, causa-efecto y flujos de tiempo). Por último, un análisis financiero validar el éxito del proyecto.

Figura 2: Identificación y Análisis de Oportunidades de Mejora.

Fuente: propia.

Para iniciar la estandarización del proceso, Figura 3, se priorizan los hallazgos o las oportunidades de mejora, diagramando las propuestas (Could-Be), donde se establecen cambios preliminares; revisando que estas sean viables desde la perspectiva económica. Al finalizar la etapa, se tendrá una propuesta validada para el proceso (To-Be).

Figura 3: Estandarización del Proceso.

Figura 3: Estandarización del Proceso.

Fuente: propia.

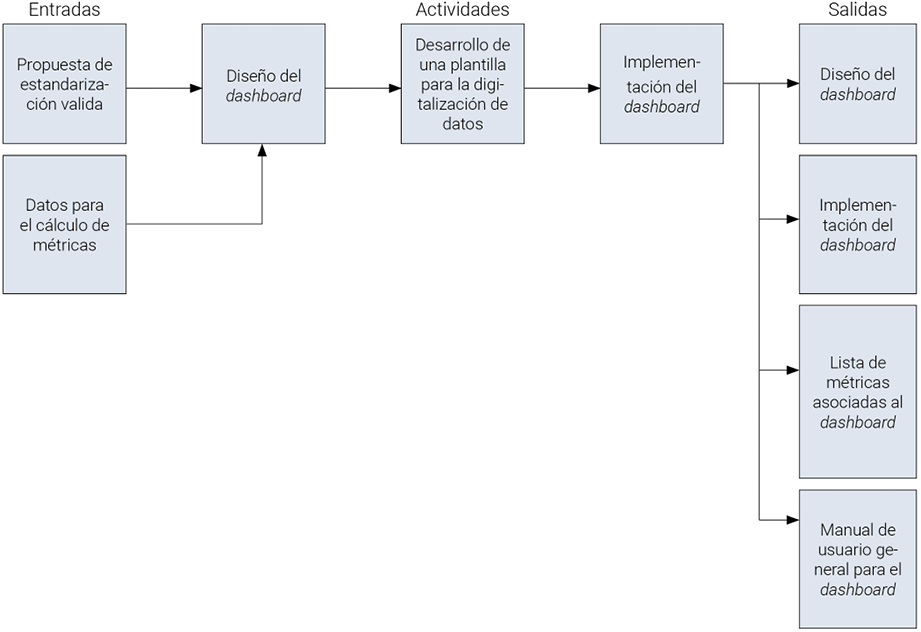

En la última etapa se diseña una estructura del dashboard, Figura 4, definiendo las métricas, tipos de visualizaciones, parámetros y filtros. El diseño se valida con los involucrados. La implementación puede realizarse con un tablero en la herramienta Excel.

Figura 4: Implementación de Dashboard.

Figura 4: Implementación de Dashboard.

Fuente: propia.

Implementación de Metodología al proceso “gestión de pedidos de productos agrícolas”

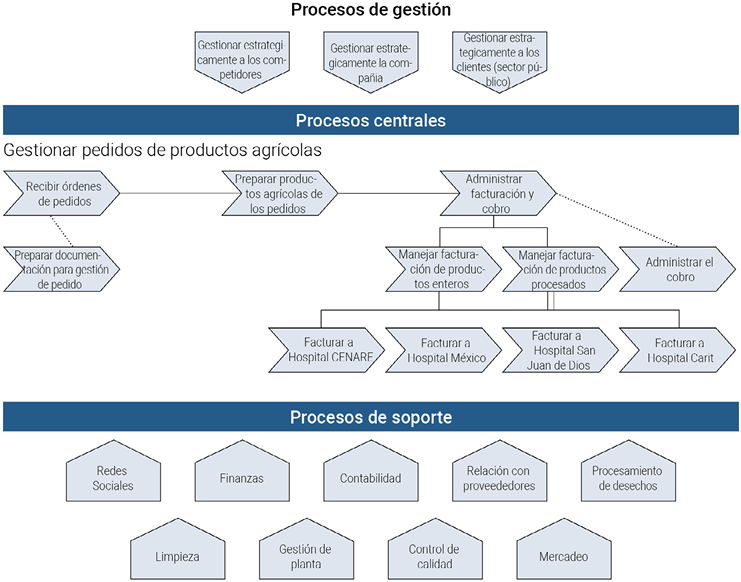

La Figura 5 muestra los procesos centrales, de gestión y soporte identificados.

Figura 5: Arquitectura de procesos de la planta de procesamiento de la Corporación Hortícola Nacional.

Fuente: propia.

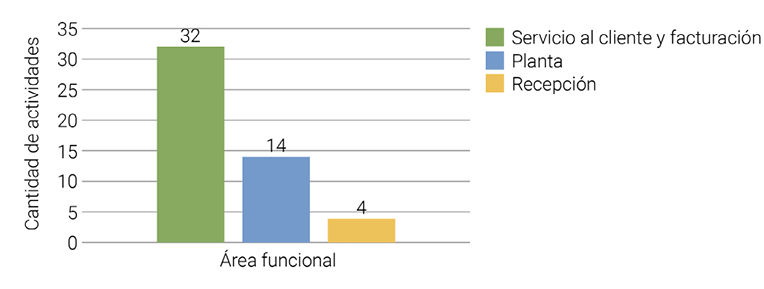

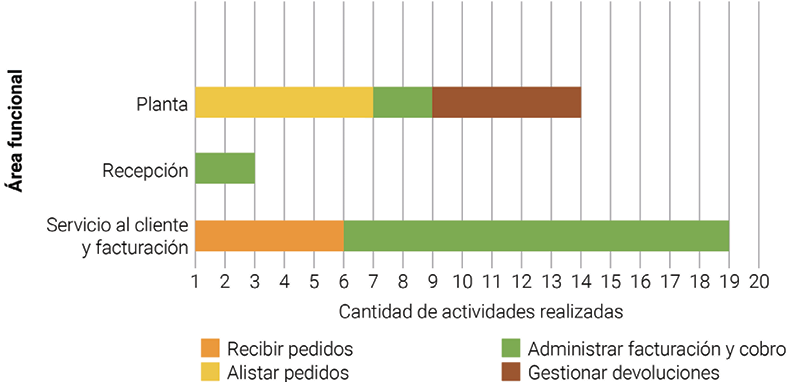

Se elaboró el diagrama As-Is con BPMN 2.0. En Figura 6, se observa que 32 de 50 actividades que contiene el proceso actual, son realizadas por la encargada de servicio al cliente y facturación, mientras que el área de planta realiza 14 de estas, y la recepcionista junto con la asistente administrativa realizan únicamente 4 actividades. Esta distribución evidencia una sobrecarga de trabajo para el primer rol.

Figura 6. Cantidad de actividades del proceso por área funcional.

Fuente: propia.

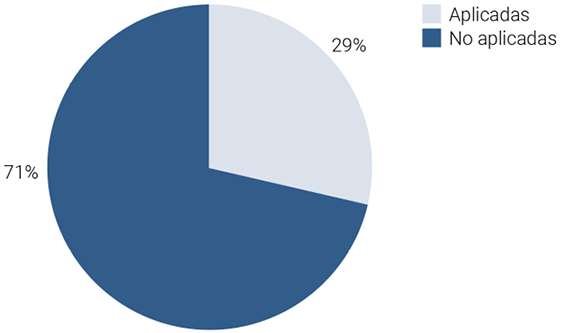

Se generó documentación sobre el proceso analizado, incluyendo las actividades, tareas y roles implicados en las ejecuciones del proceso. Se identifican los flujos de trabajo, información y métodos de comunicación entre departamentos, así como la matriz RACI. Se establecieron las métricas iniciales asociadas al proceso obteniendo que la cantidad de actividades documentadas y ejecutadas corresponden a un 68%, tiempo total de ejecución de proceso es de 1460 horas, número de personas involucradas en proceso es de 9, tiempo utilizado para resolver consultas relacionadas con facturación de 7,5 min, eficiencia en la asignación de talento humano es de 48,42%, cantidad de casos de retrabajo causados por errores humanos de 2 casos diarios, porcentaje de automatización de procesos de 0%, Tiempo promedio de resolución de errores humanos (en minutos) de 5 min, entre otros. Análisis de brechas, Figura 7, muestra en que de las 28 buenas prácticas que menciona la norma ISO, solo el 29% de ellas son aplicadas de forma correcta por la organización, mientras que el restante 71% no son aplicadas parcial o totalmente.

Figura 7: Porcentaje de buenas prácticas aplicadas por la organización.

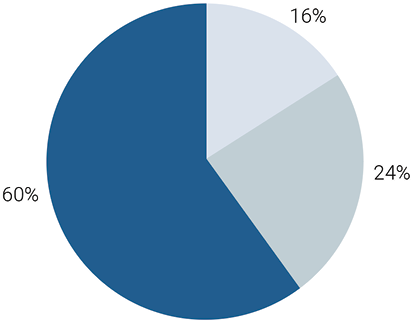

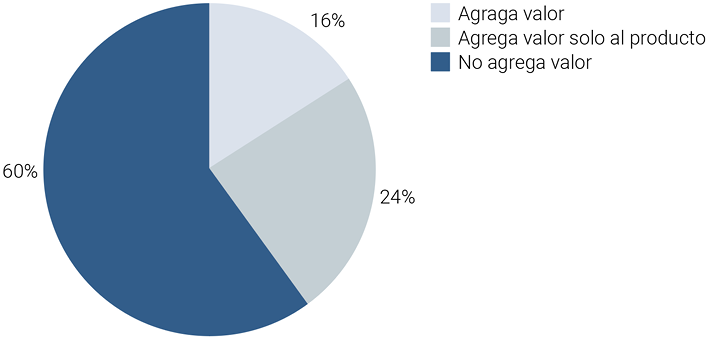

La Figura 8 muestra el porcentaje de actividades según el tipo de valor que agrega en el proceso. Se observa que de 50 actividades que contiene el proceso, el 16% (8 actividades) de ellas agregan valor, un 24% (12 actividades) agregan valor solo al negocio, mientras que el 60% (30 actividades) no generan valor y se convierten en desperdicios.

Figura 8: Porcentaje de actividades según el tipo de valor agregado.

Fuente: propia.

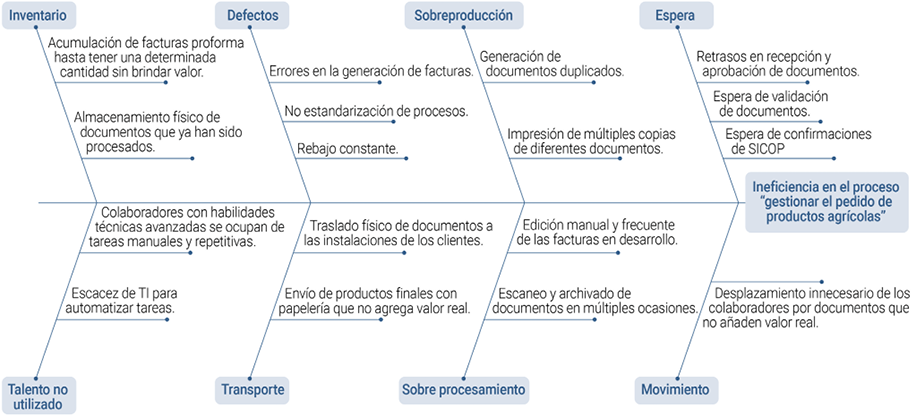

Las actividades que no agregan valor al negocio (NVA) fueron clasificadas según los desperdicios explicados por Lean: 13, 11 y 8 corresponden a desperdicios de la categoría “mover”, “retener”, “exagerar”, respectivamente. Se utilizó el análisis de valor añadido y el análisis de desperdicios para determinar las causas (clasificadas según cada tipo de desperdicio) que provocan la ineficiencia en el proceso, Figura 9. Se determinó que el proceso “gestión de pedidos de productos agrícolas” cuenta con una eficiencia del 27%.

Figura 9: Diagrama causa – efecto sobre el proceso “gestionar pedidos de productos agrícolas”.

Fuente: propia.

Las actividades presentes en los procesos To-Be son las mismas del diagrama As-Is; las únicas actividades nuevas, propuestas y aceptadas por la organización, corresponden a los controles implementados en el proceso “recibir pedidos de productos agrícolas”, específicamente las actividades de validar los detalles del pedido (cuya duración máxima debería ser de 10 minutos) y registrar el pedido en la hoja de control (tiempo máximo para realizar la actividad es de 5 minutos). Con estos análisis los procesos de negocio To-Be tiene ahora una eficiencia del 56% aproximadamente, mejorada en 29% con respecto al tiempo de ciclo anterior. El Cuadro 2 muestra las oportunidades de mejora priorizadas como Alta, según las necesidades y expectativas de los involucrados.

Cuadro 2: Principales oportunidades de mejora identificadas y priorizadas como Alta*

|

Oport. de mejora |

Descripción |

Justificación |

|---|---|---|

|

No estandarización de procesos |

El macroproceso es variable según el cliente y tipo de producto. Esto causa retrabajo constante. |

Afecta la eficiencia operativa. Además, se vincula con la historia de usuario 04, que se encuentra priorizada como “must”. |

|

Documentación escasa o nula |

La documentación no está formalizada ni actualizada al sistema de gestión de calidad. Las actividades no son claras. |

El problema de documentados se relaciona con la no estandarización de los procesos. Además, se vincula con la historia de usuario 05, cuya priorización es “must” dado que busca la reducción de errores humanos adoptando buenas prácticas. |

|

Asignación de recursos inadecuada y desequilibrada |

Los colaboradores involucrados no tienen del todo claras sus funciones en el proceso, además de que se cuenta con sobrecarga de trabajo. |

Afecta directamente a la eficiencia organizacional debido a que implica el desgaste del rendimiento de los involucrados. Además, se relaciona con la historia de usuario 03 que se encuentra con prioridad “must” dado que se tiene la expectativa de mejorar la asignación de roles con responsabilidades claras. |

*Alta: afecta directamente la eficiencia organizacional; es una necesidad o expectativa clasificada como “Must” de algún involucrado según aplicación de método MoSCoW.

Fuente: propia.

Considerando los hallazgos, necesidades y expectativas recolectadas, se desarrollaron los diagramas Could-Be, se valida con interesados y se mejora. En Figura 10 se observa que, de 36 actividades, 19 son realizadas por la encargada de servicio al cliente y facturación, mientras que el área de planta realiza 14 de estas y la recepcionista junto con la asistente administrativa realizan únicamente 3 actividades. Al igual que en el análisis As-Is, la distribución de actividades continúa desproporcionada; empero, se reducen en 14 las actividades del área de servicio al cliente y facturación.

Figura 10: Cantidad total de actividades realizadas por proceso para la propuesta de procesos Could-Be

Fuente: propia.

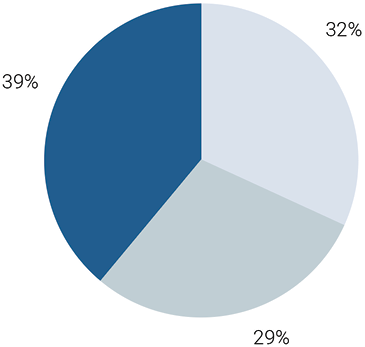

De la Figura 11 observamos que se pasa de 60% de actividades que no generaban valor a 39%, mientras que de las tareas que generan valor al cliente y negocio se incrementan en 16%.

Se propone una reorganización de los roles en los involucrados de los procesos, específicamente en las áreas de servicio al cliente y facturación y recepción. Se propone la creación de un nuevo puesto de trabajo en la primera área para ayudar al único colaborador de esta área funcional y así distribuir el trabajo de una forma equitativa. Además, se busca delegar en forma completa las tareas relacionadas con los procesos, cuya responsabilidad son solo del área de recepción a la persona recepcionista, eliminando las labores de apoyo y supervisión que realiza la asistente administrativa en los procesos cuando corresponde.

|

|

|

|

|

|

Figura 11. Comparación del valor añadido por las actividades en los modelos As-Is y To-Be.

Fuente: propia.

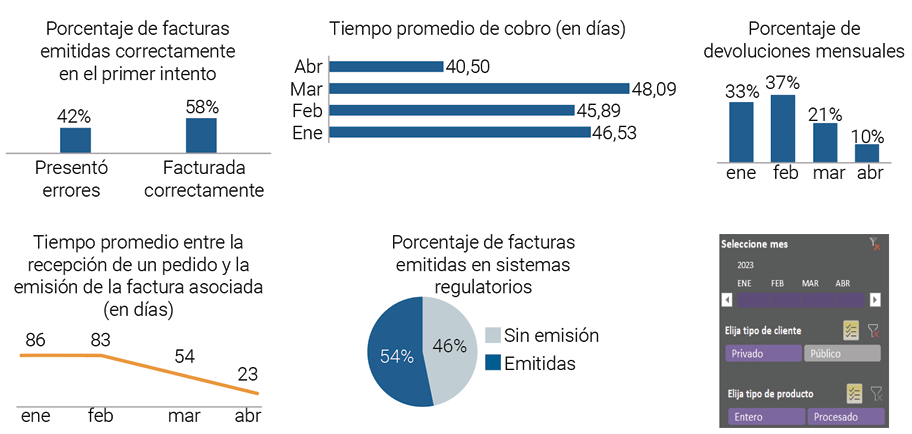

Se realiza una propuesta de indicadores claves de rendimiento, la Figura 12 muestra un ejemplo del dashboard.

|

Dasboard para el monitoreo del macroproceso “gestionar pedidos de productos agrícolas“ |

|

Planta de procesamiento - Corporación Hortícula Nacional |

|

|

Figura 12: Configuración de la visualización “Porcentaje de facturas emitidas en sistemas regulatorios”.

Fuente: propia.

Como resultado del análisis financiero, se obtiene un ROI del 58,90%, lo que indica que después de un año de implementación de la propuesta de estandarización, por cada colón invertido, se recuperarán adicionalmente 58,90 céntimos.

Conclusiones

La metodología para el análisis y estandarización de procesos propuesta proyecta beneficios directos de, Estandarización del Proceso: uniformando la ejecución de actividades, reduciendo la variabilidad y mejorando la operatividad empresarial, volviéndola más predecible y fácil de controlar; Mejoramiento de la gestión del conocimiento: fortaleciendo y asegurando el acceso a la documentación de procesos, reduciendo las perspectivas diferentes y minimizando la dependencia del conocimiento individual; Mejoramiento en la planificación de recursos empresariales: identificando y corrigiendo ineficiencias en la planificación de recursos organizacionales, lo cual habilita una asignación estratégica, reduciendo costos y optimizando el rendimiento empresarial; Reducción del retrabajo: reduciendo la posibilidad de cometer errores humanos causados por la duplicidad de información y su dispersión, apoyando una disminución de la necesidad de corregir o repetir tareas completadas erróneamente.

En forma indirecta, la implementación de la propuesta contribuye además con la Reducción de sobrecarga de trabajo, simplificando el proceso y reduciendo el retrabajo; Mejoramiento en la capacidad de respuesta al mercado por la adaptación ágil a los cambios en el mercado; Fomentando la cultura orientada a la mejora continua porque el desarrollo de una mejora en la operatividad y gestión de la información ayuda a fomentar una cultura de mejora continua para preparar a la organización a nuevos desafíos y adaptaciones; Mejoramiento en la toma de decisiones informadas: clarificando y estandarizando un proceso informado de toma de decisiones a lo largo de la organización. Además, esto ayuda a maximizar la identificación de oportunidades de mejora.

Agradecimientos

Se agradece a la Dirección de Extensión de la Vicerrectoria de Investigación y Extensión del Instituto Tecnológico de Costa Rica por el apoyo al proyecto “Transformación Digital Corporación Hortícola Nacional y PYMES asociadas”.

Referencias

[1] J. Jeston, “Business Process Management: Practical Guidelines to Successful Implementations”, 4th ed. Routledge, 2018.

[2] T. Boutros and J. Cardella, “The Basics of Process Improvement”. CRC Press, 2016.

[3] M. Dumas, M. La Rosa, J. Mendling, and H. A. Reijers, “Fundamentals of Business Process Management”. Springer eBooks, 2013.

[4] D. Madison, “Process Mapping, Process Improvement and Process Management: A Practical Guide to Enhancing Work and Information Flow”. Paton, 2005.

[5] M. George, “Lean Six Sigma for Service”. McGraw-Hill, 2003.

[6] J. Martin, “Lean Six Sigma for the Office: Integrating Customer Experience for Enhanced Productivity”, 2nd ed. Routledge, 2021.

[7] Bizagi, “Modelamiento de procesos”, 6-Jun-2022.

[8] E. Camilleri, “Key Performance Indicators: The Complete Guide to KPIs for Business Success”. Taylor & Francis, 2024.

[9] J. Schwabish, “Data Visualization in Excel: A Guide for Beginners, Intermediates, and Wonks”. AK Peters/CRC Press, 2023.

[10] Project Management Institute, “A Guide to the Project Management Body of Knowledge (PMBOK Guide)”, 7th ed. PMI, 2021.

[11] A. Menzinsky, G. López, J. Palacio, A. Sobrino, R. Álvarez, and V. Rivas, “Historias de Usuario”. Scrum Manager, 2022.

[12] Asociación Española de Normalización y Certificación, “Sistemas de Gestión de la Calidad: Requisitos (ISO 9001:2015)”. AENORMÁS, 2015.

[13] C. Simões, “MoSCoW. ¿Qué es y cómo priorizar en el desarrollo de tu aplicación?”, ITDO, 2020.

[14] J. Weller, “Guía completa para el análisis de brechas”, Smartsheet, 2018.

Sobre los autores

José Ignacio Blanco-Chaves.

Licenciado en Administración de Tecnologías de Información. https://orcid.org/0009-0008-9712-8233

Kevin Gómez-Garita.

Director Ejecutivo de la Corporación Hortícola Nacional. https://orcid.org/0000-0002-9404-0139

Marcela Meneses-Guzmán.

Docente, investigadora y extensionista de la Escuela de Ingeniería en Producción Industrial, Instituto Tecnológico de Costa Rica. https://orcid.org/0000-0001-5922-0145