e- Agronegocios

e-Agronegocios

Revista electrónica publicada por el Centro de Investigación en Economía Agrícola y Desarrollo Agroempresarial, la Escuela de Economía Agrícola y Agronegocios y el Programa de Posgrado en Gerencia Agroempresarial de la Universidad de Costa Rica, 2060, San José, Costa Rica.

![]()

e-Agronegocios

Revista electrónica semestral, ISSN-2215-3462

https://sites.google.com/site/eagronegociosucr/

ANALISIS DE CAPACIDAD DE PLANTA Y PUNTO DE EQUILIBRIO FINANCIERO EN UN INGENIO AZUCARERO

Javier Paniagua Molina

Javier Paniagua Molina 1

Desde el punto de vista de producción, la capacidad potencial del ingenio analizado se estimó en 447.329 bultos por zafra a un promedio de 129 días, con un promedio de 3.467,67 bultos por día y 24.273,67 bultos por semana. El punto de equilibrio obtenido para esta industrial fue de 226.872 bultos de azúcar, por lo que, considerando la tasa esperada de conversión de caña a azúcar obtenida del 10.34%, esto representa una molienda mínima de 109.706 toneladas de caña por zafra. Este punto de equilibrio representa cerca del 50% de la capacidad de producción potencial de 447.329 bultos por zafra. El tiempo perdido normal representó un 26,05% y es considerado como adecuado para obtener la eficiencia industrial de la planta, estimada en un 73.95% de su capacidad máxima teórica. La capacidad potencial de molienda horaria obtenida fue de 94,48 toneladas de caña por hora, mientras que la capacidad de molienda diaria esperada fue de 1.676,91 toneladas de caña por día equivalente a 11.738,38 toneladas de caña por semana.

![]()

1 Economista Agrícola, Universidad de Costa Rica.

Plant capacity and break-even yield in a sugar mill

The potential plant capacity analyzed of the sugar cane mill is estimated at 447.329 bags per harvest on 129 days, with an average of 3.467,67 bags per day and 24.273.67 bags per week. The breakeven-yield for this industry was 226.872 bags of sugar, which, given the expected rate of cane conversion to sugar obtained from 10,34%, this represents a minimum milling level of 109.706 tons of cane per harvest. That balance represents about 50% of the potential capacity of 447.329 bags per harvest. The average lost time accounted was 26.05% and it is considered suitable for the industrial efficiency of the plant, estimated at 73.95% of its theoretical maximum. The potential time milling capacity obtained was 94,48 tons of cane per hour, while the expected daily milling capacity was 1.676.91 tons of cane per day equivalent to 11.738,38 tons of cane per week..

Ante el nuevo escenario mundial, caracterizado por la innovación tecnológica, la apertura y globalización de los mercados, el cambio global (político, financiero, y climático); surge la necesidad de que las empresas del sector agroalimentario puedan responder a las nuevas condiciones de forma competitiva.

Dentro del sector agroalimentario las empresas cooperativas han surgido como opción de organización social, productiva y comercial, que busca que sus asociados y asociadas puedan acceder a mercados y actividades productivas que de forma individual no son accesibles.

Se detectó que el Ingenio analizado necesita de una evaluación de desempeño de los procesos productivos, capacidad de producción, recursos que poseen e inversiones necesarias, de tal forma que se tomen las acciones debidas para mejorar su competitividad y flexibilidad, y así poder incursionar y mantenerse desarrollando sus actividades productivas en forma óptima. Como respuesta a la necesidad anterior, varias instituciones nacionales realizan esfuerzos de investigación brindar acompañamiento a agroindustria locales y fomentar esquemas de innovación y desarrollo tecnológico, competitividad, transformación de materias primas e incremento de la productividad.

En estudio referente en la industria azucarera es el realizado por el Dr Wuttipong Arjchariyaartong de la Facultad de Ciencias Agrarias de la Universidad de Hohenheim, quien, evaluó la competitividad de la industria de azúcar en Tailandia, determinando niveles de productividad, costos e ingresos tanto para la fase agrícola como para la fase

industrial. Se determinó el punto de equilibrio para el cultivo de caña de azúcar, más no se hizo para la fase industrial, de la cual se enfocó el análisis principalmente en costos y rendimientos industriales (Arjchariyaartong , 2006).

Otros autores han aplicado el análisis de punto de equilibrio a diferentes agroindustrias como la de producción de azúcar de palma (Dijoni, Dijoni, & Sukandar, 2013) y la industria de biogás (Ghantous , Tsutsui, de Carvalho, & Brasil, 2010).

Esta investigación nace como parte del esfuerzo realizado para apoyar la agroindustria de caña a nivel nacional y tiene como objetivo general determinar la brecha entre la capacidad de planta potencial y capacidad empleada dentro del marco del conocimiento del punto de equilibrio de operación.

La capacidad de producción o capacidad productiva es el máximo nivel de actividad que puede alcanzarse con una estructura productiva dada. El estudio de la capacidad es fundamental para la gestión empresarial en cuanto permite analizar el grado de uso que se hace de cada uno de los recursos en la organización y así tener oportunidad de optimizarlos.

Los incrementos y disminuciones de la capacidad productiva provienen de decisiones de inversión o desinversión (por ejemplo, la adquisición de una máquina adicional). Además se debe tener en cuenta la mano de obra, inventarios, entre otros.

También puede definirse como cantidad máxima de producción en la nomenclatura surtido y calidad previstos, que se pueden obtener por la entidad en un período con la plena utilización de los medios básicos productivos bajo condiciones óptimas de explotación.

El punto de equilibrio operativo se define como el nivel de ventas que es requerido para cubrir todos los costos operativos de un proyecto o una empresa (Gitman & Zutter, 2012). De esta forma, el punto de equilibrio se convierte es una herramienta de análisis de sensibilidad de un proyecto de inversión que responde a la interrogante sobre que tanto pueden bajar las ventas antes que el proyecto empiece tener pérdidas económicas (Brealey, Brealey, Myers, & Allen, 2010).

El proceso de determinación del punto de equilibrio implica como primer paso, la clasificación de todos los costos en variables y fijos, entendiendo como variables, aquellos que cambian conforme aumenta o disminuye el nivel de ventas, y como fijos aquellos que están relacionados con las ventas y que siempre debe incurrirse en ellos (Gitman & Zutter, 2012).

El punto de equilibrio contable puede calcular para las utilidades antes de intereses e impuestos como lo propone Gitman y Zutler (2012) o bien para la utilidad neta como lo proponen otros autores (Ross, Westerfield, & Bradford, 2010). En esencia lo que se busca es encontrar el nivel de ventas que hace que el beneficio sea cero, independiente de cual definición de utilidad contable se considere como beneficio meta.

Utilizando los datos contables de una empresa o proyecto, la siguiente ecuación permite obtener el punto de equilibrio para las utilidades antes de intereses e impuestos2:

CF Q =

P- cv

Donde:

Q= nivel de ventas (en cantidad no en valor)

CF=costos fijos totales cv=costo variable por unidad

Es importante diferenciar además, que el punto de equilibrio puede estimarse tanto con utilidades contables como con el valor actual neto del proyecto, no obstante el primero tiende a subestimar el nivel de ventas que en el segundo por no considera el reembolso del costo de oportunidad del capital (Brealey, Brealey, Myers, & Allen, 2010).

El análisis de punto de equilibrio no puede ser aplicable a una empresa en competencia perfecta con funciones de costos no lineales, pero puede tener una aplicación limitada a una empresa puramente competitiva o bajo funciones lineales de costos (Tisdell, 2004).

En condiciones de competencia imperfecta, el análisis del punto de equilibrio lineal puede ser muy relevante en el caso de oligopolio de demanda quebrada y en circunstancias en que la empresa se enfrenta a precios fijos. El supuesto de linealidad de la función de costos es fundamental y puede presentarse en tramos cortos de las posibilidades de producción (Tisdell, 2004).

![]()

2 Esta ecuación se deduce de la siguiente manera: BT= IT-CT = 0 IT=CT

PQ=CTF+cvQ Q=CTF/(P-cv)

Este estudio de caso se realizó en una zona de tradición cañera en Costa Rica, por motivos de seguridad, se protege la identidad de la empresa en que se realizó esta investigación y en adelante se le denominará como “Ingenio”.

A continuación se presenta la definición operacional de las variables de esta investigación:

![]()

Tiempo perdido = TP

horas horas.zafra

100

Eficiencia industrial ideal: EID= 1-TPN

Donde:

TPN= Tiempo perdido normal por porcentaje del tiempo potencial máximo

Capacidad máxima de molienda diaria (ton caña/día): Donde:

CMMD TME TOD

TME = tasa de molienda esperada (toneladas de caña/día)

TOD = tiempo de operación diario, usualmente 24 horas por día

Capacidad potencial de molienda diaria (ton caña/día):

CPMD CMMD EID

Rendimiento industrial de azúcar:

Donde:

ATE= Azúcar total extraída CMP= caña molida procesada

RIA

ATE 100

![]()

CMP

Capacidad potencial de producción de azúcar diaria (bultos/día): CPAD CPMD RIA

P-cv

Punto de equilibrio: Q= CF

Donde:

Q= nivel de ventas (en cantidad no en valor)

CF=costos fijos totales cv=costo variable por unidad

Se realizó una primera fase de diagnóstico preliminar mediante visitas de campo y entrevistas con personal técnico especializado, tanto del ingenio azucarero como de técnicos agropecuarios de campo. Posteriormente se realizó entrevista a profundidad con técnicos específicos responsables del manejo del proceso industrial.

Para caracterizar el proceso industrial y comprender mejor la capacidad de planta, se procedió a un levantamiento de procesos mediante flujogramas, diseño de balance de materiales, balance de energía, y labores.

Los subprocesos identificados fueron los siguientes: recepción y preparación de caña, planta de molienda, planta de generación de vapor y tratamiento de agua, planta eléctrica (redes de distribución y motores eléctricos), instrumentación y control automático, purificación de jugo, filtración de cachaza, evaporación, cristalización, secado, envase de azúcar y edificios industriales.

Los reportes técnicos semanales de procesos fueron suministrados y de ellos se obtuvo la distribución de tiempos perdidos, producción y rendimiento industrial.

Los estados financieros y sus notas sirvieron como fuente de información para obtener los costos variables y fijos, así como los ingresos del Ingenio.

Se realizó tabulación de datos y análisis estadístico descriptivo de los tiempos, y rendimientos. Se procedió a la clasificación de costos en variables y fijos y estimación como costos reales el proceso de deflactarlos con ayuda del Indice de Precios al Consumidor (IPC) y cambiando la base para contar con colones reales del año 2009.

Con la información anterior, se procedió a crear un modelo financiero parametrizado en hoja electrónica de MS-EXCEL. El punto de equilibrio se determinó entonces utilizando la utilidad neta contable y no los flujos de efectivo de la empresa.

El rendimiento industrial de azúcar se midió como la tasa de exracción de azúcar con relación a la caña molida (toneladas de azúcar extraída/toneladas de caña molida x 100) y para ello se utilizó dos series de datos, una compuesta por los datos semanales de las zafras 2007-2008 y 2008-2009 (serie semanal) y otra compuesta por datos anuales de las zafras 1990-1991 a 2008-2009 (serie anual).

![]()

inferior | superior | ||||

Rendimiento industrial de azúcar | 10,43% | 0,95% | 9,12% | 9,98% | 10,88% |

Rendimiento industrial de miel final | 3,23% | 0,53% | 16,33% | 2,98% | 3,48% |

Tasa de molienda (ton caña/hora) | 89,45 | 5,97 | 6,68% | 86,61 | 92,29 |

Parámetro Promedio Desv.std C.V. Límite

Límite

![]()

inferior | superior | ||||

Rendimiento industrial de azúcar | 10,57% | 0,97% | 9,23% | 10,10% | 11,03% |

Rendimiento industrial de miel final | 2,93% | 0,49% | 16,85% | 2,69% | 3,16% |

Tasa de molienda (ton caña/hora) | 100,39 | 3,37 | 3,35% | 98,79 | 102,00 |

Parámetro Promedio Desv.std C.V. Límite

Límite

![]()

inferior | superior | ||||

Rendimiento industrial de azúcar | 10,49% | 0,95% | 9,07% | 10,19% | 10,80% |

Rendimiento industrial de miel final | 3,09% | 0,53% | 17,08% | 2,92% | 3,26% |

Tasa de molienda (ton caña/hora) | 94,48 | 7,38 | 7,81% | 92,10 | 96,86 |

Zafras 1990-1991 a 2008-2009 | |||||

Parámetro | Promedio | Desv.std | C.V. Límite Límite inferior superior | ||

Rendimiento industrial de azúcar | 10,34% | 0,61% | 5,93% 10,06% 10,61% | ||

Parámetro Promedio Desv.std C.V. Límite

Límite

![]()

![]()

Fuente: Elaboración propia con base en datos de reportes de corridas semanales del proceso industrial zafras 2007-2008 y 2008-2009. Para la zafra 2007-2008 no se consideró el último día de proceso por ser atípico.

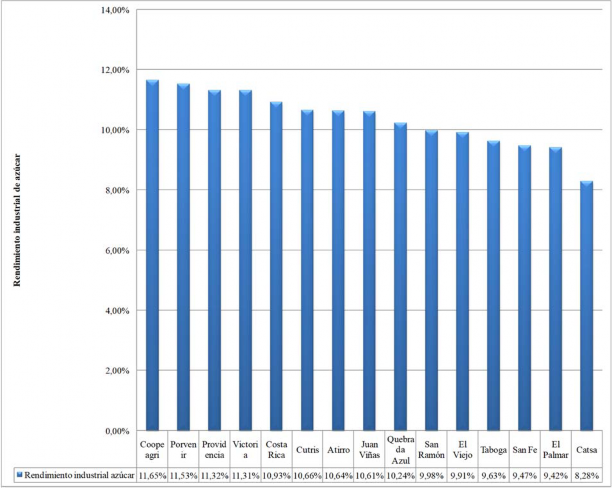

El rendimiento industrial de azúcar obtenido promedio de 10,34% para la serie anual, representa el valor esperado de largo plazo, el cual presenta una gran estabilidad dado su bajo coeficiente de variación de 5,93%. Este rendimiento industrial se localiza muy cerca de la media nacional de 10,37% para el resto de ingenios del país, no obstante queda todavía mucho que mejorar para alcanzar niveles cercanos a 12% como los obtenidos por los líderes de la industria.

Fuente: Elaboración propia con base en datos LAICA

Estos rendimientos nacionales coinciden con Arjchariyaartong (2006), quien reporta para Tailandia, una tasa de extracción media de 100 kg de azúcar/tonelada de caña de azúcar equivalente a un rendimiento industrial del 10%. El líder en la industria azucarera tailandesa reporta 11,4% como mejor rendimiento industrial. Este autor menciona además que una mayor tasa de extracción reduce los costos de operación, pero esta tasa depende fuertemente de las condiciones climáticas y de manejo que afectan la materia prima que entra a proceso.

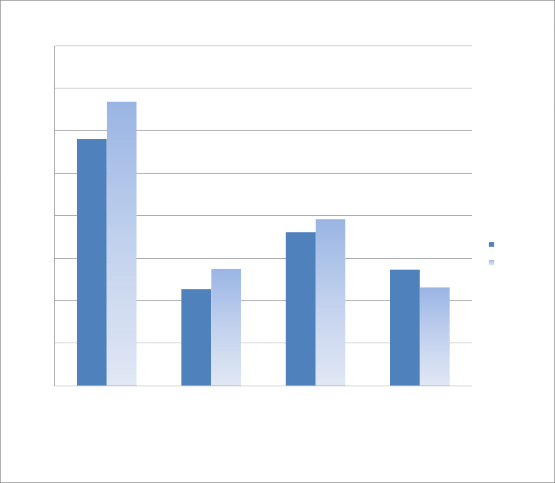

Aumentos del tiempo perdido tanto por falta de caña como por mantenimiento, reparación y feriados provocaron un aumento del tiempo perdido total pasando del 58,15% en la zafra 2007-2008 a un 66,86% para la zafra 2008-2009.

80,00%

70,00%

66,86%

60,00%

58,15%

50,00%

40,00%

30,00%

20,00%

27,64%

22,76%

39,22%

36,08%

2

27,41%

3,26%

2007-2008

2008-2009

10,00%

0,00%

Tiempo perdido total Tiempo perdido por

falta de caña

Tiempo perdido por mantenimiento

Tiempo perdido normal

Tiempo perdido

Fuente: Elaboración propia con base en datos de reportes de corridas semanales del proceso industrial zafras 2007-2008 y 2008-2009.

El tiempo perdido por mantenimiento es aquel invertido en la reparación, mantenimiento y feriados (domingos). Este pasó de un 36,08% en la zafra 2007-2008 a un 39,22% en la zafra 2008-2009, siendo la causa principal el hecho que para esta última campaña el Ingenio decidió que no se trabajara la mayoría de los domingos a diferencia de la zafra 2007-2008.

El cuadro siguiente muestra como efectivamente la falta de caña es la razón principal de la pérdida del tiempo en el proceso industrial durante la zafra, contribuyendo en un 24,34% en promedio al tiempo perdido promedio del 62,63%, lo que a su vez representa un 38,8% del total de ese tiempo.

La pérdida de tiempo por falta de caña ha venido empeorando ya que pasó del 21,10% en la zafra 2007-2008 al 27,59% para la zafra 2008-2009, lo cual evidencia una desmejora del abastecimiento de materia prima.

CONCEPTO | 2008 | 2009 | Promedio | |||

Horas perdidas | % tiempo perdido | Horas perdidas | % tiempo perdido | Horas perdidas | % tiempo perdido | |

PATIO Y GRUAS | 0,12 | 0,003% | 0,27 | 0,0094% | 0,19 | 0,006% |

MESAS, CUCH. Y FAJA | 18,10 | 0,539% | 11,60 | 0,4096% | 14,85 | 0,474% |

MOLINOS Y CUSH-CUSH | 27,77 | 0,826% | 10,63 | 0,3754% | 19,20 | 0,601% |

CALDERAS Y CONDUCT. | 90,23 | 2,69% | 54,45 | 1,92% | 72,34 | 2,30% |

CLARIFIC. YEVAPOR. | 27,93 | 0,831% | 9,53 | 0,3366% | 18,73 | 0,584% |

TACHOS YCRISTALIZ. | 0,10 | 0,003% | 0,00 | 0,0000% | 0,05 | 0,001% |

CENTRIF. Y SECADO | 4,78 | 0,142% | 14,52 | 0,5126% | 9,65 | 0,327% |

TURBO YTURBINAS | 151,14 | 4,50% | 25,33 | 0,8945% | 88,24 | 2,70% |

BOMBAS YREDUCTORES | 0,00 | 0,000% | 14,50 | 0,5120% | 7,25 | 0,256% |

FALLA ELECTRICA | 5,53 | 0,165% | 4,50 | 0,1589% | 5,02 | 0,162% |

BAJA PRESION | 180,03 | 5,36% | 60,95 | 2,15% | 120,49 | 3,76% |

FALTA DE CAÑA | 708,88 | 21,10% | 781,21 | 27,59% | 745,05 | 24,34% |

FERIADOS | 305,85 | 9,10% | 456,00 | 16,10% | 380,93 | 12,60% |

PARADA PROGRAMADA | 410,87 | 12,23% | 445,56 | 15,73% | 428,21 | 13,98% |

LEVANTAR PRESION | 32,42 | 0,965% | 2,93 | 0,1036% | 17,67 | 0,534% |

TOTAL | 1.963,75 | 58,44% | 1.891,99 | 66,81% | 1.927,87 | 62,63% |

Fuente: Elaboración propia con base en datos de reportes de corridas semanales del proceso industrial zafras 2007-2008 y 2008-2009

La variabilidad de los tiempos perdidos, siendo el correspondiente a la falta de caña el más inestable. Esto se explica debido a que durante la zafras se presentan días en donde no falta caña y otros días donde falta una cantidad importante.

El tiempo perdido normal promedio del 26,05% obtenido se considera adecuado para representar aquel tiempo necesario para invertir en reparaciones y mantenimiento pero laborando los días domingos, ya que durante la zafra, es necesario aprovechar al máximo el tiempo. Esta variable es clave para determinar la capacidad potencial de la planta industrial y se puede observar como oscila entre 22,36% y 29,73% por su naturaleza aleatoria.

![]()

inferior | superior | ||||

Tiempo perdido total | 58,15% | 17,30% | 29,75% | 49,92% | 66,37% |

Tiempo perdido por falta de caña | 22,76% | 19,94% | 87,60% | 12,15% | 29,11% |

Tiempo perdido por mantenimiento | 36,08% | 11,93% | 33,08% | 32,66% | 42,37% |

Tiempo perdido normal | 27,41% | 11,08% | 40,43% | 9,98% | 10,88% |

Parámetro Promedio Desv.std C.V. Límite

Límite

![]()

inferior | superior | ||||

Tiempo perdido total | 66,86% | 8,48% | 12,68% | 62,83% | 70,89% |

Tiempo perdido por falta de caña | 27,64% | 8,89% | 32,17% | 23,41% | 31,86% |

Tiempo perdido por mantenimiento | 39,22% | 12,83% | 32,70% | 33,13% | 45,32% |

Tiempo perdido normal | 23,26% | 12,32% | 52,99% | 10,10% | 11,03% |

Parámetro Promedio Desv.std C.V. Límite

Límite

![]()

inferior | superior | ||||

Tiempo perdido total | 62,15% | 14,47% | 23,28% | 57,49% | 66,81% |

Tiempo perdido por falta de caña | 23,85% | 14,68% | 61,57% | 19,12% | 28,58% |

Tiempo perdido por mantenimiento | 38,30% | 11,36% | 29,65% | 34,64% | 41,96% |

Tiempo perdido normal | 26,05% | 11,44% | 43,91% | 22,36% | 29,73% |

Parámetro Promedio Desv.std C.V. Límite

Límite

Fuente: Elaboración propia con base en datos de reportes de corridas semanales del proceso industrial zafras 2007-2008 y 2008-2009. Para la zafra 2007-2008 no se consideró el último día de proceso por ser atípico. El tiempo perdido se calcula como un porcentaje no aprovechado de un tiempo diario de 24 horas durante 7 días a la semana.

La capacidad máxima teórica se calcula partiendo del hecho que durante la zafra se labora 24 horas por día con una tasa de molienda esperada de 94,48 toneladas de caña por hora durante 7 días por semana. Utilizando el tiempo perdido normal esperado del 26,05%, la eficiencia industrial de la planta se obtiene como la diferencia entre la unidad y esa fracción, es decir, como 1-0,2605 = 0,7395 o un 73,95% de su capacidad máxima teórica.

La eficiencia industrial multiplicada por la capacidad máxima teórica de molienda permite obtener la capacidad potencial de molienda, la cual a su vez multiplicada por el rendimiento industrial esperado de azúcar, por 1000 entre 50, permite obtener la capacidad potencial de producción de azúcar en bultos.

Cabe destacar que es de esperar una duración de 129 días de zafra, la cual se obtuvo de promediar la duración de las zafras 2007-2008 y 2008-2009, datos aportados por el Ingenio.

La capacidad potencial de molienda horaria obtenida fue de 94,48 toneladas de caña por hora, mientras que la capacidad de molienda diaria esperada fue de 1.676.91 toneladas de caña por día equivalente a 11.738,38 toneladas de caña por semana.

La capacidad potencial de molienda semanal obtenida fue de 11.738,38 toneladas de caña semanal la cual está muy por encima de los resultados obtenidos para las zafras 2007-2008 y 2008-2009, cuyo promedio obtenido fue de 5.872,23 toneladas de caña por semana, lo cual representa que el Ingenio ha operado apenas a un 50,02% de su capacidad potencial de molienda. Considerando solamente la zafra 2008-2009 en donde se procesó un total de 94.649 toneladas de caña, la eficacia de molienda obtenida fue de 43.75%.

El rendimiento industrial esperado estimado con base en el periodo de zafras 1990-1991 a 2008-2009 igual a 10,34% de azúcar producida del total de caña molida, se utilizó para obtener las capacidades de producción potencial de azúcar del Ingenio de la siguiente forma:

Horas de operación por día | 24 |

Tasa de molienda esperada (ton caña/hora) | 94,48 |

Días por semana de zafra (días/semana) | 7 |

Tiempo perdido normal (%) | 26,05% |

Eficiencia industrial ideal (%) | 73,95% |

Duración esperada de zafra (días) | 129 |

Capacidad máxima de molienda diaria (ton caña/día) | 2.267,48 |

Capacidad máxima de molienda semanal (ton caña/semana) | 15.872,34 |

Capacidad máxima de molienda mensual (ton caña/mes) | 63.489,38 |

Capacidad máxima de molienda por zafra anual (ton caña/zafra anual) | 253.957,50 |

Capacidad potencial de molienda diaria (ton caña/día) | 1.676,91 |

Capacidad potencial de molienda semanal (ton caña/semana) | 11.738,38 |

Capacidad potencial de molienda mensual (ton caña/mes) | 46.953,53 |

Capacidad potencial de molienda por zafra anual (ton caña/zafra anual) | 216.321,60 |

Rendimiento industrial de azúcar ( azúcar total /caña molida x 100) | 10,34% |

Capacidad potencial de producción de azúcar diaria (bultos/día) | 3.467,67 |

Capacidad potencial de producción de azúcar semanal (bultos/semana) | 24.273,67 |

Capacidad potencial de producción de azúcar mensual (bultos/mes) | 97.094,68 |

Capacidad potencial de producción de azúcar por zafra anual (bultos/zafra anual) | 447.329,08 |

Fuente: Elaboración propia con base en datos de reportes de corridas semanales del proceso industrial zafras 2007-2008 y 2008-2009 e historial de rendimiento industrial zafras 1990-1991 a 2008-2009.

La capacidad potencial del Ingenio se estima entonces en 447.329.08 bultos por zafra a un promedio de 129 días de proceso, con una media de 3.467.67 bultos por día y 24.273.67 bultos por semana.

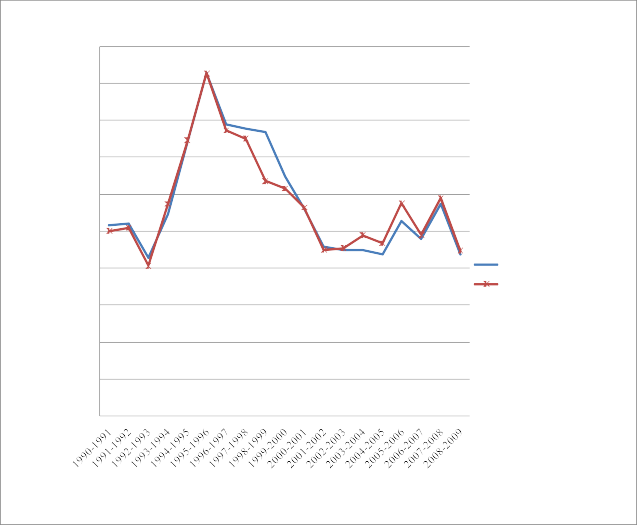

De acuerdo con los resultados históricos de las zafras 1990-1991 a 2008-2009, el Ingenio ha obtenido una eficacia promedio de molienda del 58.06% y una eficacia promedio de producción del 57,7% de un capacidad potencial respectivamente. Durante la zafra 2008- 2009 esta eficacia disminuyó con respecto a estos promedios históricos siendo de 43.75% y 44.77% respectivamente, lo cual indica que el Ingenio ha venido trabajando últimamente a menos del 50% de su capacidad potencial.

Zafra | Caña molida (ton caña) | Capacidad potencial de molienda (ton caña ) | Eficacia de molienda (%) | Azúcar producida (bultos) | Capacidad potencial de producción | Eficacia de producción (%) |

1990-1991 | 111.473 | 216.321,60 | 51,53% | 224.072 | 447.329,08 | 50,09% |

1991-1992 | 112.484 | 216.321,60 | 52,00% | 227.775 | 447.329,08 | 50,92% |

1992-1993 | 92.503 | 216.321,60 | 42,76% | 181.772 | 447.329,08 | 40,63% |

1993-1994 | 118.171 | 216.321,60 | 54,63% | 256.616 | 447.329,08 | 57,37% |

1994-1995 | 160.578 | 216.321,60 | 74,23% | 333.658 | 447.329,08 | 74,59% |

1995-1996 | 200.415 | 216.321,60 | 92,65% | 414.479 | 447.329,08 | 92,66% |

1996-1997 | 170.558 | 216.321,60 | 78,84% | 345.495 | 447.329,08 | 77,24% |

1997-1998 | 168.102 | 216.321,60 | 77,71% | 335.562 | 447.329,08 | 75,01% |

1998-1999 | 166.152 | 216.321,60 | 76,81% | 284.138 | 447.329,08 | 63,52% |

1999-2000 | 139.894 | 216.321,60 | 64,67% | 275.165 | 447.329,08 | 61,51% |

2000-2001 | 121.444 | 216.321,60 | 56,14% | 252.547 | 447.329,08 | 56,46% |

2001-2002 | 99.043 | 216.321,60 | 45,79% | 201.073 | 447.329,08 | 44,95% |

2002-2003 | 97.334 | 216.321,60 | 45,00% | 203.381 | 447.329,08 | 45,47% |

2003-2004 | 97.121 | 216.321,60 | 44,90% | 218.675 | 447.329,08 | 48,88% |

2004-2005 | 94.620 | 216.321,60 | 43,74% | 209.006 | 447.329,08 | 46,72% |

2005-2006 | 114.164 | 216.321,60 | 52,78% | 257.352 | 447.329,08 | 57,53% |

2006-2007 | 103.680 | 216.321,60 | 47,93% | 219.286 | 447.329,08 | 49,02% |

2007-2008 | 123.896 | 216.321,60 | 57,27% | 263.685 | 447.329,08 | 58,95% |

2008-2009 | 94.649 | 216.321,60 | 43,75% | 200.290 | 447.329,08 | 44,77% |

Promedio | 125.593,73 | 58,06% | 258.107 | 57,70% | ||

Desv.std | 32.389,86 | 14,97% | 61.372,46 | 13,72% | ||

C.V | 25,79% | 25,79% | 23,78% | 23,78% | ||

Límite inf. | 111.029,74 | 51,33% | 230.510,77 | 51,53% | ||

Límite sup. | 140.157,71 | 64,79% | 285.702,60 | 63,87% |

Fuente: Elaboración propia con base en datos suministrados por el Ingenio

En la gráfica siguiente se puede apreciar como el Ingenio inició con eficacias de molienda bajas cercanas al 50% a inicios de la década de los noventa y a partir de la zafra 1994-1995 comenzó a mejorar paulatinamente hasta alcanzar una eficacia de molienda del 96.65% para la zafra 1995-1996. A partir de ese momento inició un descenso en eficacia para volver a mantenerse cercano al 50% desde la zafra 2000-2001 a la fecha, empeorándose para la última zafra analizada en este estudio.

100,00%

90,00%

80,00%

Caña molida/caña potencial por moler

70,00%

60,00%

50,00%

40,00%

30,00%

Efica cia de molienda (%) Eficacia de producción (%)

20,00%

10,00%

0,00%

Zafra

Fuente: Elaboración propia con base en datos suministrados por el Ingenio

A continuación se presenta los resultados del punto de equilibrio tanto en términos nominales como reales a colones constantes del 2009, para el periodo comprendido del año 2004 al año 2009.

Como costos variables se consideró los correspondientes a compra de caña, siendo el resto de las partidas consideradas como costos fijos de cada periodo.

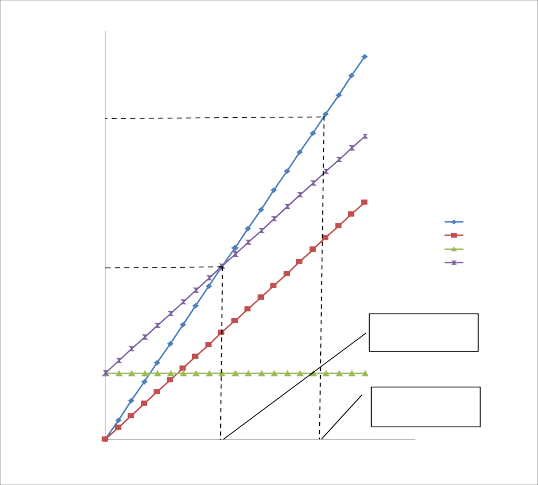

El punto de equilibrio obtenido para el proceso industrial fue de 226.872 bultos de azúcar por zafra, el cual representa cerca del 50% de la capacidad de producción potencial estimada en 447.329 bultos de azúcar por zafra.

2004 | 2005 | 2006 2007 2008 2009 | ||||

Proceso industrial Compra de caña | 999.430.399,82 | 1.067.354.970,00 | 1.678.739.627,19 1.582.896.656,47 1.861.562.776,00 1.629.013.091,04 | |||

Costos directos | 199.436.411,00 | 235.631.434,00 | 273.873.938,00 321.298.429,84 411.668.827,73 453.086.689,53 | |||

Costos indirectos | 101.437.598,00 | 60.742.107,00 | 68.470.427,46 137.038.213,98 163.898.701,25 126.096.016,39 | |||

Costos de producción industrial | 1.300.304.408,82 | 1.363.728.511,00 | 2.021.083.992,65 2.041.233.300,29 2.437.130.304,98 2.208.195.796,96 | |||

Costos de reparación de Ingenio | 157.503.703 | 250.704.007,00 | 240.324.371,12 | 218.138.373,93 | 295.284.371,32 | 597.580.730,43 |

Costos operación industrial | 1.457.808.112 | 1.614.432.518 | 2.261.408.364 | 2.259.371.674 | 2.732.414.676 | 2.805.776.527 |

Proceso administrativo Gastos administrativos y generales | 51.984.199,00 | 104.325.304,00 | 115.696.424,00 | 130.397.238,00 | 141.165.611,00 | 146.737.874,00 |

Gastos de depreciación | 52.367.540,00 | 46.337.882,00 | 70.549.517,00 | 80.015.467,00 | 96.598.665,00 | 103.341.101,00 |

Gastos de promoción | 0,00 | 0,00 | 15.169.945,00 | 15.122.323,00 | 14.258.593,00 | 13.024.617,00 |

Costos de administración | 104.351.739,00 | 150.663.186,00 | 201.415.886,00 | 225.535.028,00 | 252.022.869,00 | 263.103.592,00 |

Análisis costo-volumen-utilidad (nominal) | ||||||

Ingresos | 1.651.426.753,00 | 1.865.177.979,00 | 2.536.258.089,00 2.500.431.596,00 3.044.211.747,00 2.590.778.872,00 | |||

Costos variables | 999.430.399,82 | 1.067.354.970,00 | 1.678.739.627,19 1.582.896.656,47 1.861.562.776,00 1.629.013.091,04 | |||

Costos fijos | 562.729.450,98 | 697.740.734,00 | 784.084.622,58 902.010.045,75 1.122.874.769,30 1.439.867.028,35 | |||

Ingreso promedio nominal por unidad (colones/bulto) | 7.551,97 | 8.924,04 | 9.855,21 11.402,60 11.544,88 12.935,14 | |||

Costo variable nominal por unidad (colones/bulto) | 4.570,39 | 5.106,81 | 6.523,13 7.218,41 7.059,80 8.133,27 | |||

Punto de equilibrio nominal de producción (bultos) | 188.736 | 182.787 | 235.314 215.576 250.358 299.856 | |||

Análisis costo-volumen-utilidad (real en colones del 2009) IPC base 1 (2006) 0,78 | 0,89 | 0,99 1,08 1,23 1,32 | ||||

IPC base 1(2009) 0,59 | 0,67 | 0,75 0,82 0,93 1,00 | ||||

Ingresos 2.802.185.677,80 | 2.781.148.564,96 | 3.392.629.089,66 3.058.519.176,56 3.282.945.226,86 2.590.778.872,00 | ||||

Costos variables 1.695.860.592,81 | 1.591.522.512,35 | 2.245.568.350,43 1.936.193.649,95 2.007.550.439,29 1.629.013.091,04 | ||||

Costos fijos 954.854.585,68 | 1.040.394.355,35 | 1.048.831.864,10 1.103.335.530,87 1.210.932.967,42 1.439.867.028,35 | ||||

Ingreso promedio real unitario (colones/bulto) | 12.814,39 | 13.306,55 | 13.182,84 | 13.947,63 | 12.450,25 | 12.935,14 |

Costo variable real unitario (colones/bulto) | 7.755,16 | 7.614,72 | 8.725,67 | 8.829,54 | 7.613,44 | 8.133,27 |

Costo total real unitario (colones/bulto) | 12.121,71 | 12.592,54 | 12.801,14 | 13.861,03 | 12.205,79 | 15.322,18 |

Punto de equilibrio real de producción (bultos) | 188.736 | 182.787 | 235.314 | 215.576 | 250.358 | 299.856 |

Azucar total producida (bultos) | 218.675,00 | 209.006,00 | 257.352,00 | 219.286,00 | 263.685,00 | 200.290,00 |

Azúcar total producida (ton) | 10.933,75 | 10.450,30 | 12.867,60 | 10.964,30 | 13.184,25 | 10.014,50 |

Caña total procesada (ton) | 97.121,00 | 94.620,14 | 114.164,19 | 103.679,76 | 123.896,11 | 94.648,78 |

Rendimiento industrial de azúcar | 11,26% | 11,04% | 11,27% | 10,58% | 10,64% | 10,58% |

Punto de equilibrio de molienda (ton) | 83.823,85 | 82.750,47 | 104.387,53 | 101.925,71 | 117.633,97 | 141.699,42 |

Diferencial de equilibrio en producción | 29.939 | 26.219 | 22.038 | 3.710 | 13.327 | -99.566 |

Diferencial de equilibrio en molienda | 13.297,15 | 11.869,67 | 9.776,66 | 1.754,05 | 6.262,14 | -47.050,64 |

Fuente: Elaboración propia con base en estados financieros al 31 de diciembre de los años 2004 al 2009

Parámetro | Promedio | Desv.std | C.V. | Limite inferior | Límite superior |

Ingreso promedio real unitario (colones/bulto) | 13.106,13 | 509,65 | 3,89% | 12.698,34 | 13.513,93 |

Costo variable real unitario (colones/bulto) | 8.111,97 | 550,47 | 6,79% | 7.671,51 | 8.552,43 |

Costo total real unitario (colones/bulto) | 13.150,73 | 1.233,31 | 9,38% | 12.163,89 | 14.137,57 |

Costo fijo real | 1.133.036.055,29 | 172.346.605,77 | 15,21% | 995.132.583,29 | 1.270.939.527,29 |

Límite inferior | Valor esperado | Límite superior | |||

Punto de equilibrio (bultos anuales) | 197.964 | 226.872 | 256.160 | ||

Fuente: Elaboración propia |

7.000.000.000,00

6.000.000.000,00

5.000.000.000,00

Dinero (en colones del 2009)

4.000.000.000,00

3.000.000.000,00

Ingresos

Costos variables Costos fijos Costos totales

2.000.000.000,00

Punto de equilibrio de producción = 226.872 bultos/zafra

1.000.000.000,00

Capacidad potencial de producción = 447.329 bultos/zafra

0,00

0 100.000 200.000 300.000 400.000 500.000 600.000

Producción (bultos)

Fuente: Elaboración propia con base en datos por el Ingenio

En el siguiente cuadro se presenta una corrida de simulación suponiendo que en lugar de la producción obtenida para cada uno de los periodos 2004 a 2009, se hubiera logrado la producción potencial del Ingenio de 447.329 bultos por zafra 129 días en promedio.

2004 2005 | 2006 2007 2008 | 2009 | |

Producción obtenida (bultos) | 218.675 209.006 | 257.352 219.286 263.685 | 200.290 |

Producción potencial simulada (bultos) | 447.329 447.329 | 447.329 447.329 447.329 | 447.329 |

Ingreso promedio nominal por unidad (colones/bulto) | 7.551,97 8.924,04 | 9.855,21 11.402,60 11.544,88 | 12.935,14 |

Costo variable nominal por unidad (colones/bulto) | 4.570,39 5.106,81 | 6.523,13 7.218,41 7.059,80 | 8.133,27 |

Ingreso total simulado | 3.378.215.224,04 3.991.982.784,76 | 4.408.522.194,33 5.100.716.742,13 5.164.360.686,06 | 5.786.263.595,72 |

Costos variables | 2.044.469.114,91 2.284.426.855,48 | 2.917.984.150,38 3.229.005.540,34 3.158.052.860,31 | 3.638.249.195,06 |

Costos fijos | 562.729.450,98 697.740.734,00 | 784.084.622,58 902.010.045,75 1.122.874.769,30 | 1.439.867.028,35 |

Costos totales | 2.607.198.565,89 2.982.167.589,48 | 3.702.068.772,96 4.131.015.586,09 4.280.927.629,61 | 5.078.116.223,41 |

2004 2005 | 2006 2007 2008 | 2009 | |

Utilidad de operación simulada | 771.016.658,15 1.009.815.195,29 | 706.453.421,37 969.701.156,04 883.433.056,45 | 708.147.372,31 |

Utilidad de operación obtenida | 87.844.293,00 53.453.865,00 | 256.238.750,00 161.054.805,00 34.111.830,00 | -1.098.778.680,00 |

Fuente: Elaboración propia con base en datos de estados financieros del Ingenio 2004-2009

Es notoria la diferencia que se presenta entre la utilidad de operación obtenida y la simulada por el modelo. El modelo sugiere que de haberse logrado la producción promedio potencial de 447.329 bultos por zafra, la utilidad de operación hubiese estado alrededor de los 800 millones de colones anuales en promedio.

Los resultados de operar cerca del 50% de capacidad provocaron utilidades de operación muy bajas que han colaborado a la mala situación financiera actual del Ingenio por su efecto acumulativo a través del tiempo. Incluso para el 2009 el Ingenio obtuvo pérdidas contables.

La tasa esperada de molienda obtenida fue de 94.48 toneladas/hora y considerando un tiempo perdido razonable de 26.05%, el Ingenio tiene una capacidad de molienda estimada de 1.676.91 toneladas de caña/hora equivalente a 216.321,60 toneladas de caña/zafra de 129 días. Desde el punto de vista de producto final, la capacidad de producción potencial es de 24.273 bultos de azúcar por semana y de 447.329 bultos de azúcar por zafra de 129 días.

El punto de equilibrio obtenido fue de 226.872 bultos por zafra de 129 días, con el correspondiente punto de equilibrio de molienda de 109.706 toneladas de caña por zafra, considerando una tasa de conversión esperada de 10.34% de azúcar por tonelada de caña procesada.

El Ingenio ha venido trabajando históricamente ligeramente por encima del 50% de su capacidad potencial, cubriendo el punto de equilibrio por un leve diferencial hasta la zafra 2008-2009 en la cual no pudo cubrir este punto y tuvo un margen de utilidad bruta negativo.

La entrega de caña sufrió una caída fuerte del 23,50% al pasar de 123.732 toneladas en caña en la zafra 2207-2008 a 94.649 toneladas de caña en la correspondiente al periodo 2008-2009. Esto se ve reflejado en el tiempo perdido de proceso por falta de caña.

Arjchariyaartong , W. (2006). The Competitiveness of the Sugar Industry in Thailand. Tesis de Doctorado: Universität Hohenheim.

Brealey, Brealey, R. A., Myers, S. C., & Allen, F. (2010). Principios de Finanzas Corporativas. México, D.F.: McGraw-Hill.

Dijoni, Dijoni, & Sukandar, R. (2013). Investigation of financial and value added of cristal palm sugar agro industry. Journal of Arts, Science & Commerce. Vol.–IV, Issue– 3(1),, 58-65.

Ghantous , R., Tsutsui, M. S., de Carvalho, O., & Brasil, E. (2010). Análise do Ponto de Equilíbrio Econômico da Utilização do Biogás para Conversão em Energia Elétrica: Estudo de Caso Em Unidade de Terminação de Suínos. Energia 2030: Desafios para uma nova Matriz Energética (págs. 1-12). São Paulo: VII CBPE Congresso Brasilerio de Planejamiento Energético.

Gitman, L. J., & Zutter, C. J. (2012). Principios de Administración Financiera. México, D.F.: Pearson Educación.

Ross, S. A., Westerfield, R. W., & Bradford, J. D. (2010). Fundamentos de finanzas corporativas. México, D.F.: McGraw-Hill.

Tisdell, C. (2004). Linear Break-Even Analysis: When is it Applicable to a Business?

Brisbane, Australia: Working Paper No. 29. University of Queensland.